Давайте начистоту. Часто, когда речь заходит об OEM производстве, акцент смещается на качество конечного продукта, соблюдение сроков и конкурентную цену. А вот вопрос 'хорошей текучести' – то есть, поддержания стабильных объемов заказов и плавной работы производства – часто остается в тени. Мне кажется, это недооценивают, и это может стать критической ошибкой. Ведь даже самый отличный продукт не принесет прибыли, если производство постоянно останавливается или перегружено.

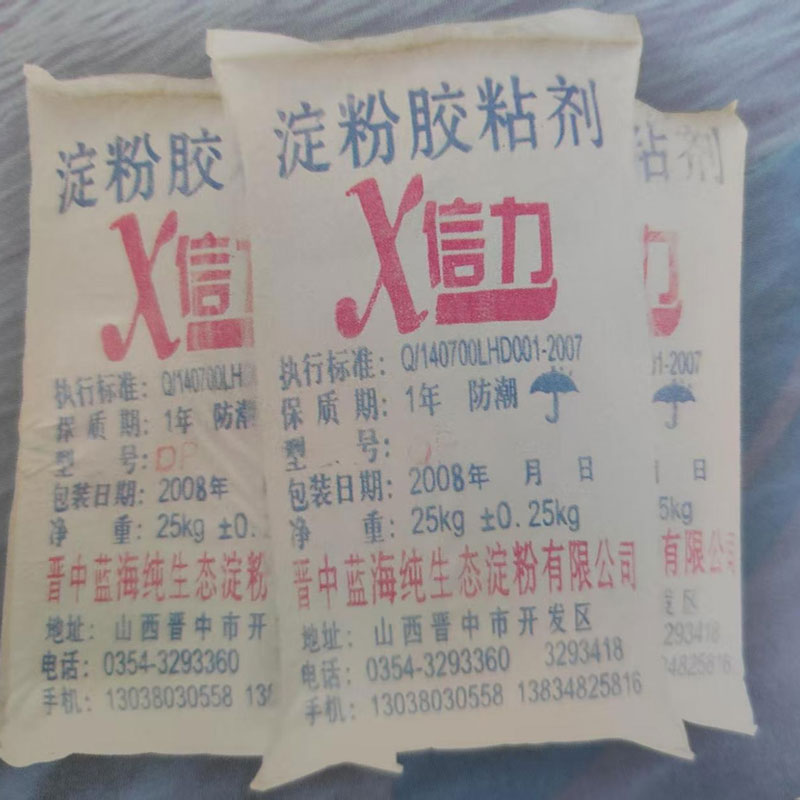

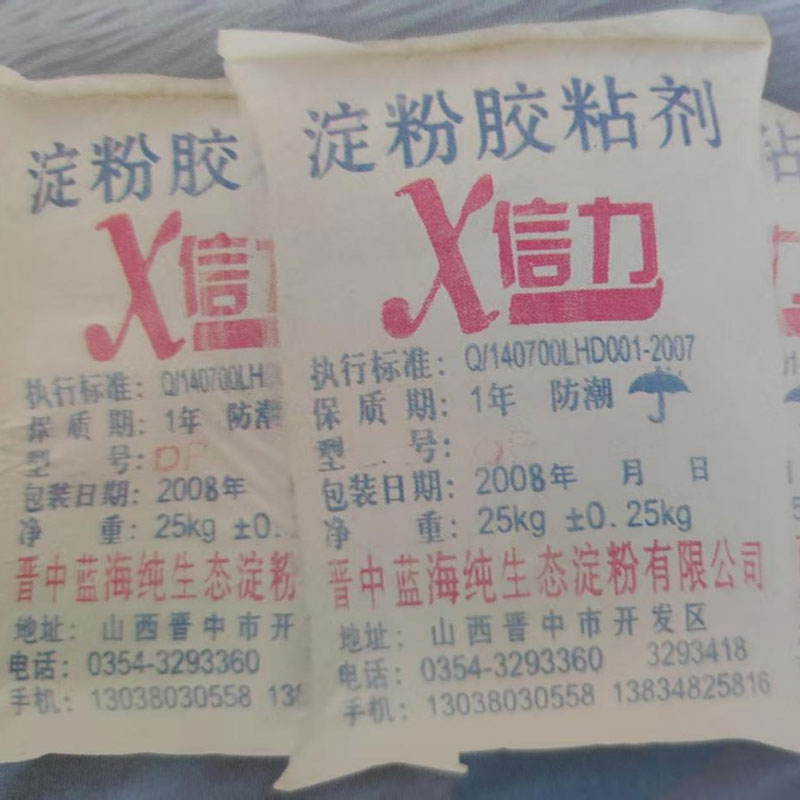

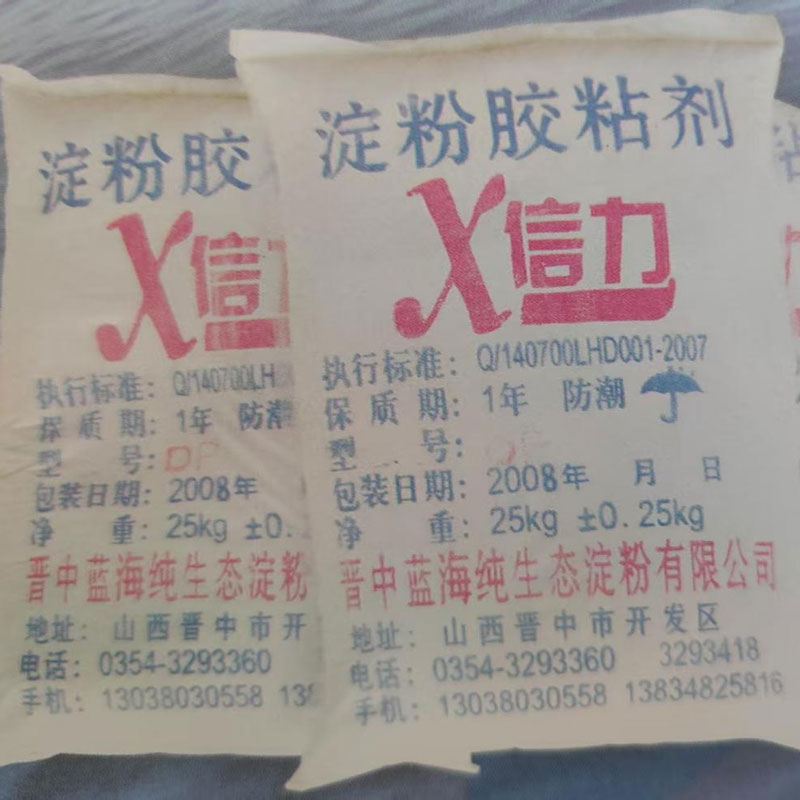

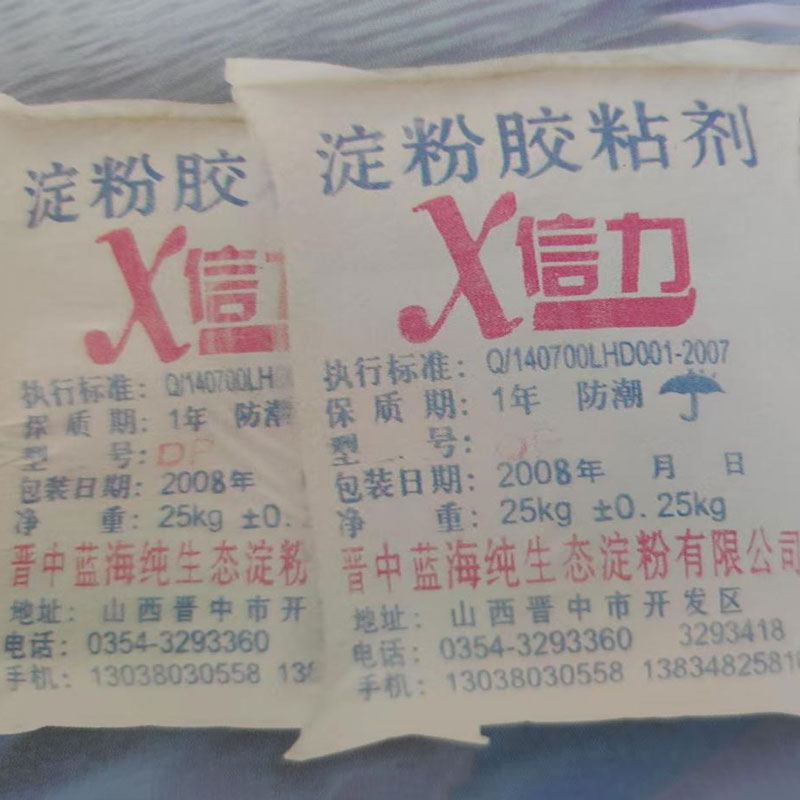

Понимаете, OEM, особенно если вы работаете с несколькими клиентами, это постоянный поток запросов, изменение спецификаций, сезонные колебания спроса. Например, для нас, в ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал (https://www.lanhai-dfj.ru/), это особенно актуально. Мы производим крахмальные клеи для разных отраслей – от упаковки до текстильной промышленности. И спрос на определенные виды клея может сильно меняться в зависимости от времени года или текущих экономических условий.

Плохая текучесть – это не только упущенная прибыль. Это перебои в логистике, упущенные возможности для оптимизации производства, разрыв в планировании закупок сырья и, в конечном итоге, недовольство клиентов. Постоянные перерывы в работе производят серьезный дискомфорт и создают впечатление непрофессионализма.

Одной из самых распространенных проблем является непредсказуемость спроса. Клиенты могут отменять или переносить заказы в последний момент, что приводит к неэффективному использованию ресурсов и необходимости внесения срочных изменений в производственный план. Помню один случай, когда крупный клиент вдруг сократил объем заказа на 30% из-за внезапного изменения в их бизнес-стратегии. Нам пришлось быстро перераспределять ресурсы, что привело к задержкам в выполнении других заказов и дополнительным затратам на сверхурочную работу.

Иногда это связано с проблемами в поставках сырья. Если поставщик задерживает поставку важного компонента, это останавливает всю линию производства. В прошлый раз с нами возникла такая ситуация с полимерной смолой для синтетических клеев. Задержка в поставке поставила под угрозу выполнение одного из самых крупных заказов, который мы уже согласовали. К счастью, нам удалось оперативно найти альтернативного поставщика, но это потребовало значительных усилий и времени.

Так что же делать, чтобы избежать этих проблем? На мой взгляд, основа – это четкое планирование и оперативное реагирование на изменения.

Очень важно поддерживать тесные отношения с клиентами, чтобы понимать их потребности и предвидеть будущий спрос. Регулярные встречи, обсуждение планов, обмен данными – все это помогает выявлять потенциальные проблемы на ранней стадии.

Мы, в ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал, активно используем CRM-систему для отслеживания заказов и анализа истории взаимодействия с клиентами. Это позволяет нам более точно прогнозировать спрос и планировать производство. Мы также проводим маркетинговые исследования, чтобы понимать тенденции рынка и адаптировать нашу продукцию под новые потребности.

Не менее важным является оптимизация производственных процессов. Это включает в себя сокращение времени переналадки оборудования, повышение эффективности использования сырья и снижение количества брака.

Мы постоянно работаем над улучшением наших производственных процессов, используя принципы бережливого производства. Это позволяет нам снижать издержки и повышать производительность. Например, мы внедрили систему автоматического управления производством, которая позволяет оптимизировать использование ресурсов и сокращать время переналадки оборудования.

Не стоит полагаться на одного поставщика сырья. Наличие нескольких альтернативных поставщиков позволяет избежать простоев в производстве в случае возникновения проблем с одним из них.

Кроме того, важно иметь гибкое производство, которое может быстро адаптироваться к изменениям в спросе. Это может включать в себя возможность производства различных видов продукции или использование универсального оборудования.

Есть ряд распространенных ошибок, которые могут привести к проблемам с текучестью. Одна из них – отсутствие прозрачности в ценообразовании. Если клиенты не понимают, как формируется цена, это может привести к недоверию и отмене заказов.

Другая ошибка – недостаточная коммуникация. Если вы не информируете клиентов о возможных задержках в выполнении заказов, это может привести к негативным последствиям. Лучше предупредить заранее, чем потом извиняться.

И, пожалуй, самая распространенная ошибка – игнорирование обратной связи от клиентов. Важно постоянно собирать отзывы клиентов и использовать их для улучшения качества продукции и сервиса.

Поддержание 'хорошей текучести' в OEM производстве – это непрерывный процесс, требующий постоянного внимания и усилий. Но, поверьте мне, это инвестиция, которая окупится многократно. Стабильный поток заказов – это залог успеха любого бизнеса.

В конечном счете, успех в **OEM** не измеряется только объемом произведенной продукции, но и способностью оперативно реагировать на изменения, предвидеть проблемы и строить долгосрочные отношения с клиентами. И здесь, как мне кажется, ключевую роль играет именно 'хорошая текучесть' – стабильность, предсказуемость и гибкость.