ОЕМ рецептура клея для резьбовых труб – тема, с которой сталкиваются многие производители. Часто предлагают готовые решения, но оптимальный вариант для конкретного случая – это всегда результат кропотливой работы. Многие ошибочно полагают, что достаточно взять стандартную формулу и немного подкорректировать ее под свои нужды. Это, конечно, упрощение. На самом деле, успех зависит от понимания материалов, условий эксплуатации и, конечно же, наличия опыта. Давайте разберемся, как это работает на практике.

Первый шаг – это анализ требований. Какие характеристики должен иметь клей? Прочность на разрыв, адгезия к конкретному типу металла (сталь, латунь, медь), стойкость к воздействию температуры и влажности, скорость схватывания, время выдержки. И, конечно, экологичность. Для труб, особенно используемых в системах водоснабжения, это критически важно. Зачастую, клиент предъявляет довольно специфические требования, и важно учесть их с самого начала. Например, для труб, используемых в морских условиях, необходима повышенная устойчивость к соленой воде. Иногда, требования противоречат друг другу. Нужно искать компромиссы, и это требует понимания химии и физики.

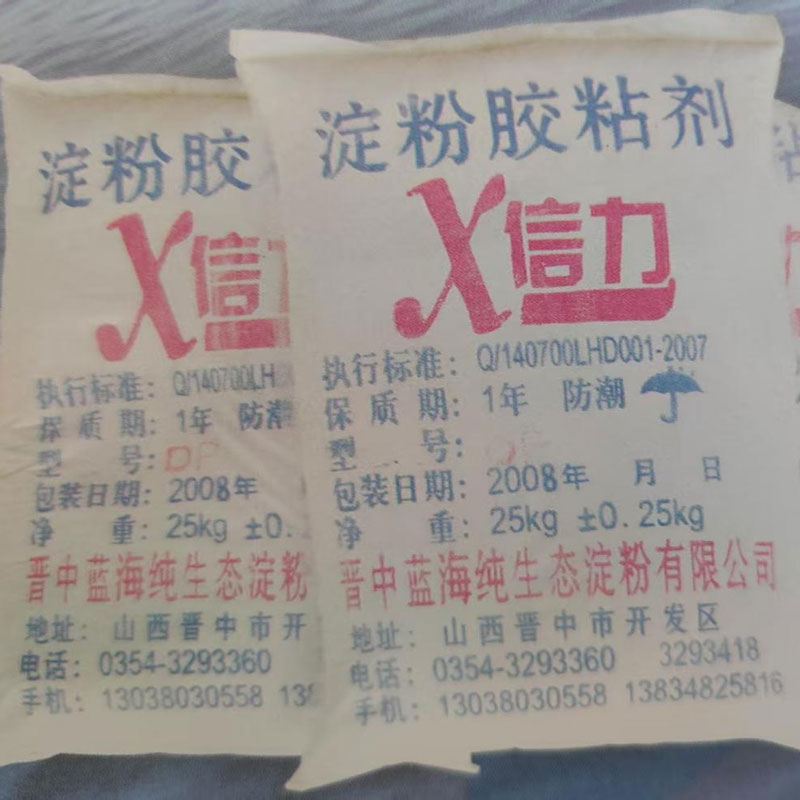

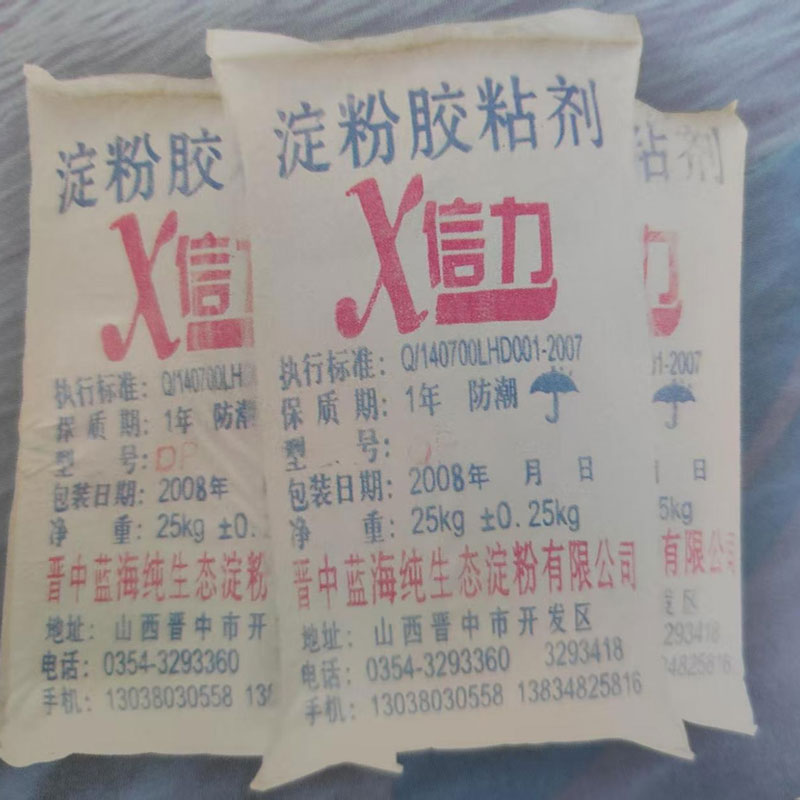

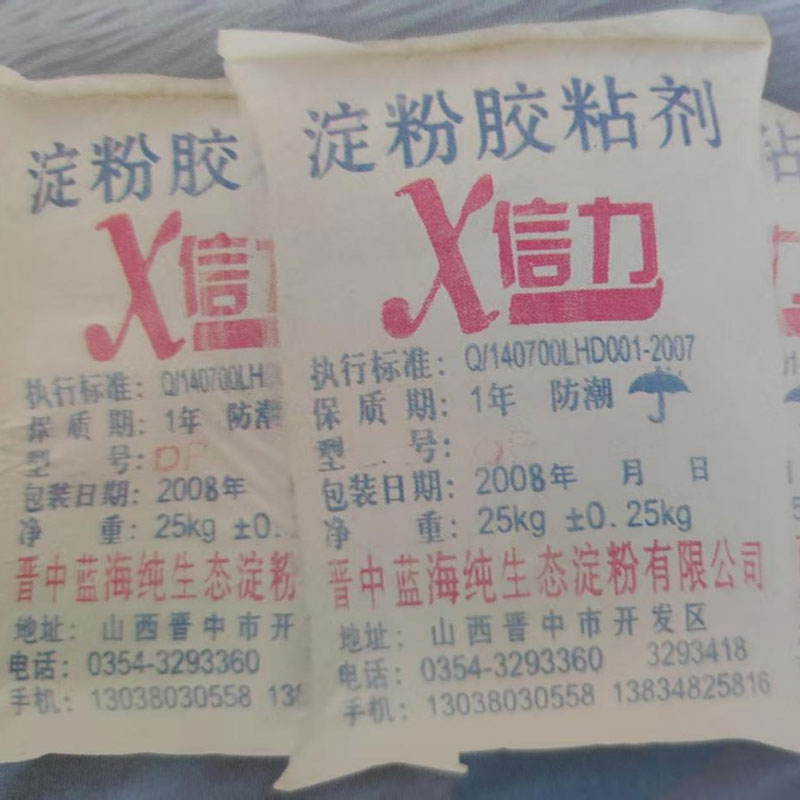

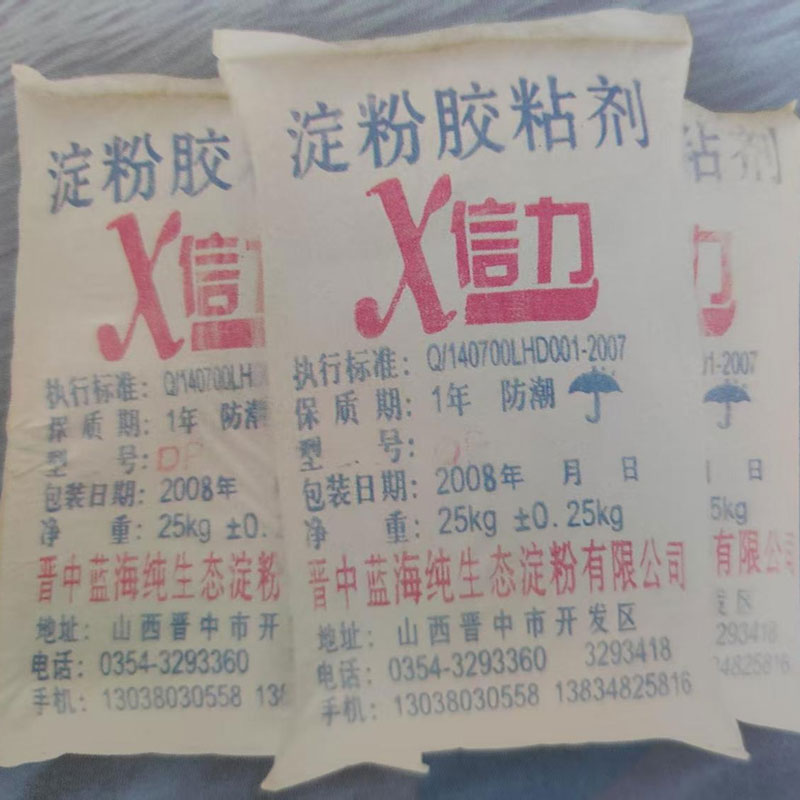

На практике, часто начинаешь с анализа существующих продуктов на рынке. Что предлагают конкуренты? Какие компоненты используются? Какие результаты они демонстрируют? Это дает представление о возможных путях решения, но не является гарантией успеха. Попытки просто скопировать чужую формулу редко приводят к удовлетворительным результатам. Ведь у каждого производителя есть свои секреты, свои особенности производства, свои технологические нюансы. Мы, в ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал (https://www.lanhai-dfj.ru), очень внимательно изучаем патенты и научные публикации, но все равно полагаемся на свой опыт и эксперименты.

Адгезия к разным металлам – это отдельная и важная тема. Клей для стали отличается от клея для латуни или меди. Например, клей для стали требует наличия компонентов, обеспечивающих хорошее смачивание поверхности металла, и обладающих высокой адгезией к оксидной пленке. Для меди и латуни важно учитывать их склонность к коррозии и выбирать компоненты, обеспечивающие защиту от коррозии. Мы часто сталкиваемся с ситуацией, когда клей хорошо держится на стальной трубе, но плохо прилипает к медной. Это связано с различиями в химическом составе и поверхностных свойствах металлов. Поэтому необходимо проводить отдельные испытания для каждого типа металла.

В основе клеевого состава обычно лежат несколько основных компонентов: связующее вещество (полимер), наполнитель, пластификатор, растворитель и различные добавки. Выбор конкретных компонентов зависит от требуемых характеристик клея. Связующее вещество – это 'сердце' клея, оно обеспечивает адгезию к материалу. Оно может быть на основе различных полимеров: эпоксидных смол, полиуретанов, акрилатов, фенолформальдегидных смол и т.д. Каждый полимер обладает своими свойствами, и выбор зависит от требуемой прочности, гибкости, устойчивости к воздействию различных факторов. Например, эпоксидные смолы обеспечивают высокую прочность и химическую стойкость, но они более хрупкие. Полиуретаны – более гибкие и эластичные, но менее стойкие к химическим воздействиям.

Наполнители используются для снижения стоимости клея и улучшения его механических свойств. Это могут быть различные минеральные наполнители (кварцевый песок, тальк, каолин), органические наполнители (целлюлозные волокна, древесная мука) и т.д. Пластификаторы добавляются для улучшения гибкости клея и снижения его температуры стеклования. Растворители используются для регулирования вязкости клея и облегчения его нанесения. Добавки – это различные компоненты, которые улучшают определенные свойства клея: антиоксиданты, антиомические добавки, красители, и т.д.

Я часто вижу ситуации, когда производители пренебрегают выбором полимерной смолы, считая, что она играет второстепенную роль. Это большая ошибка. Именно она определяет базовые характеристики клея: прочность, эластичность, стойкость к воздействию различных факторов. При выборе полимерной смолы необходимо учитывать не только ее цену, но и ее химические свойства, ее взаимодействие с другими компонентами клея, ее способность к полимеризации. Например, при использовании эпоксидных смол важно контролировать процесс отверждения, чтобы избежать образования дефектов. При использовании акрилатных смол важно учитывать их склонность к выцветанию под воздействием ультрафиолетового излучения. Мы в ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал (https://www.lanhai-dfj.ru) используем различные типы полимерных смол, в зависимости от требуемых характеристик клея и условий эксплуатации. Иногда, для достижения оптимальных свойств, используется комбинация нескольких полимерных смол.

Разработка рецептуры клея для резьбовых труб – это итеративный процесс, который включает в себя несколько этапов: анализ требований, выбор компонентов, смешивание компонентов, испытания, корректировка рецептуры. На первом этапе выбираются основные компоненты клея. На втором этапе компоненты смешиваются в определенных пропорциях. На третьем этапе клей испытывается на различных параметрах: прочность на разрыв, адгезия, стойкость к температуре и влажности, скорость схватывания и т.д. На четвертом этапе, на основе результатов испытаний, корректируется рецептура. Этот процесс повторяется до тех пор, пока не будет достигнут требуемый результат.

Важно не только проводить лабораторные испытания, но и проводить испытания в реальных условиях эксплуатации. Например, если клей предназначен для использования в морских условиях, его необходимо испытать на воздействие соленой воды, ультрафиолетового излучения и вибрации. Это позволяет выявить возможные дефекты и оптимизировать рецептуру. Мы часто используем методы неразрушающего контроля, такие как ультразвуковой контроль и рентгенография, для выявления дефектов внутри клея. Это позволяет повысить надежность клея и избежать поломок.

Есть несколько типичных ошибок, которые допускают при разработке клеевых составов. Одна из самых распространенных – это несоблюдение пропорций компонентов. Даже небольшое отклонение от оптимальных пропорций может привести к ухудшению свойств клея. Еще одна ошибка – это использование некачественных компонентов. Некачественные компоненты могут содержать примеси, которые ухудшают свойства клея или даже приводят к его разрушению. Также важно учитывать взаимодействие компонентов между собой. Некоторые компоненты могут реагировать друг с другом, образуя нежелательные продукты, которые ухудшают свойства клея. Мы постоянно следим за качеством используемых компонентов и проводим тщательный контроль за процессом смешивания. Мы также используем специальные присадки, которые предотвращают нежелательные реакции между компонентами.

Недавно нам пришел заказ на разработку клея для полипропиленовых труб. Требования были довольно специфические: клей должен был обеспечивать высокую адгезию к полипропилену, быть стойким к воздействию горячей воды и давления, и не содержать вредных веществ. Мы начали с анализа существующих продуктов на рынке. Выяснилось, что большинство производителей используют акрилатные смолы. Мы решили попробовать использовать эпоксидную смолу, но пришлось разработать специальный модификатор, который обеспечивал хорошую адгезию к полипропилену. После нескольких итераций испытаний мы добились желаемого результата. Клей оказался прочным, стойким к воздействию горячей воды и давления, и не содержал вредных веществ. Клиент был очень доволен.

В этом примере видно, что разработка клея для резьбовых труб – это сложная задача, требующая опыта и знаний. Нельзя просто скопировать чу