Все говорят о низкой себестоимости. Это как мантра в нашей отрасли. Но что она значит на практике? Часто это звучит как обещание волшебной таблетки, способной мгновенно решить все проблемы. На деле же, достижение действительно низкой себестоимости – это сложный и многогранный процесс, требующий глубокого понимания производства, логистики и, конечно, постоянной работы над оптимизацией каждого этапа. И, откровенно говоря, часто это оказывается скорее утопией, чем реальностью, особенно для небольших и средних предприятий. Абсолютная оптимизация производственных затрат, как я понял после многих лет работы, не существует. Всегда есть место для улучшений, но найти 'точку неограниченного роста' практически невозможно.

Первое, с чем сталкиваешься – это множество 'экспертов', предлагающих простые решения. 'Снизьте затраты на сырье на X%!', 'Оптимизируйте логистику с помощью Y-системы!'. Вроде бы логично, но на практике часто эти решения либо не работают, либо требуют слишком больших вложений, которые не окупаются. Например, предлагали заменить один тип сырья другим, 'более дешевым'. В итоге, качество готового продукта ухудшилось, а затраты на переработку брака выросли. Это, конечно, не эффективное снижение себестоимости.

Или вот еще что часто вижу: стремление к массовому производству ради снижения себестоимости единицы продукции. Но если на старте качество страдает, а спрос на 'дешевый' товар невысок, то результат будет плачевным. Лучше сосредоточиться на качественной нише, где можно предложить конкурентное преимущество, чем бессмысленно снижать цену до минимального уровня.

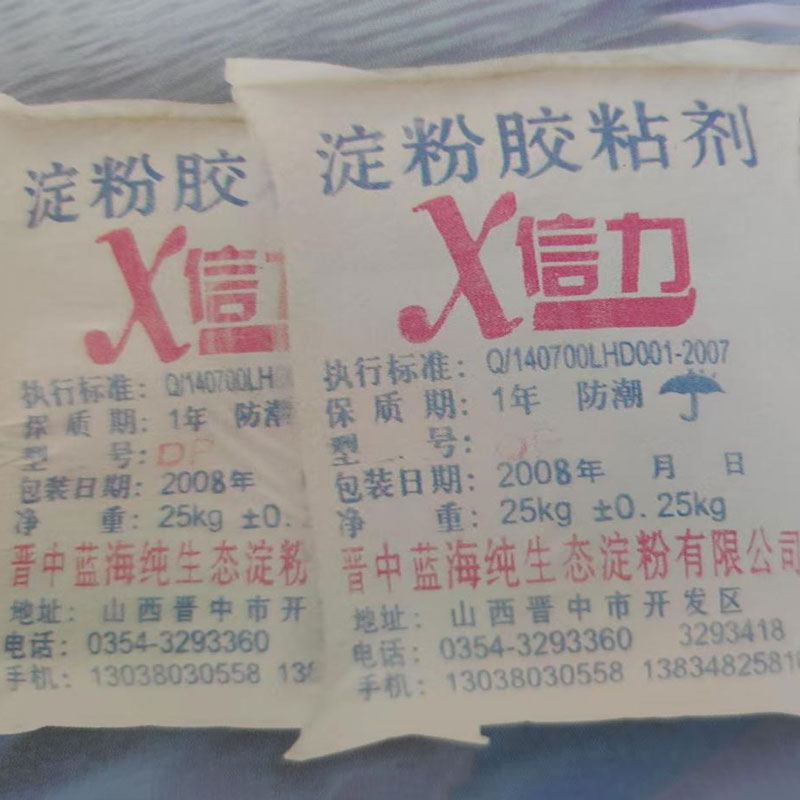

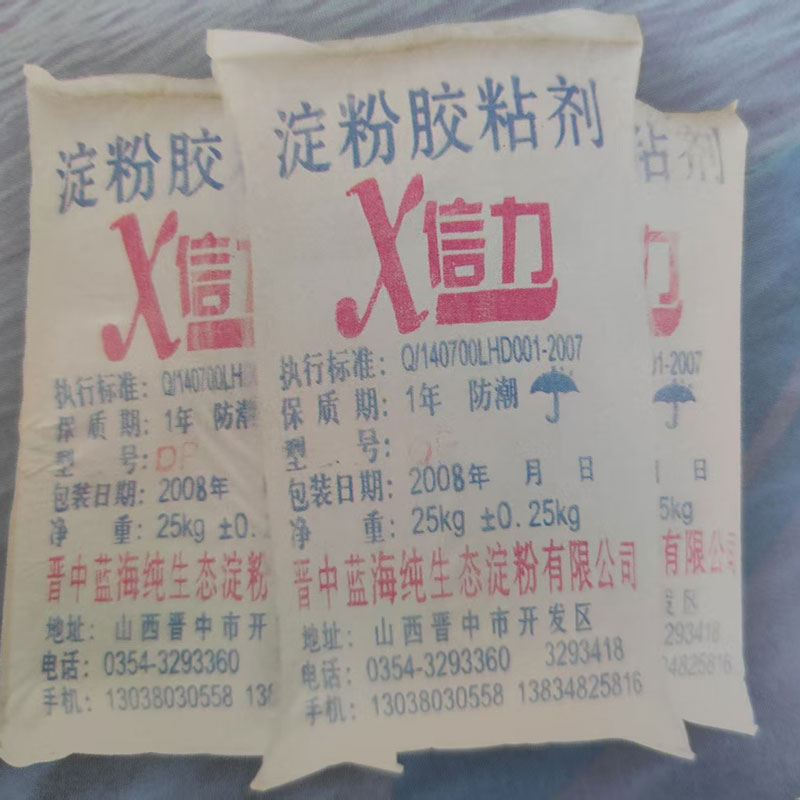

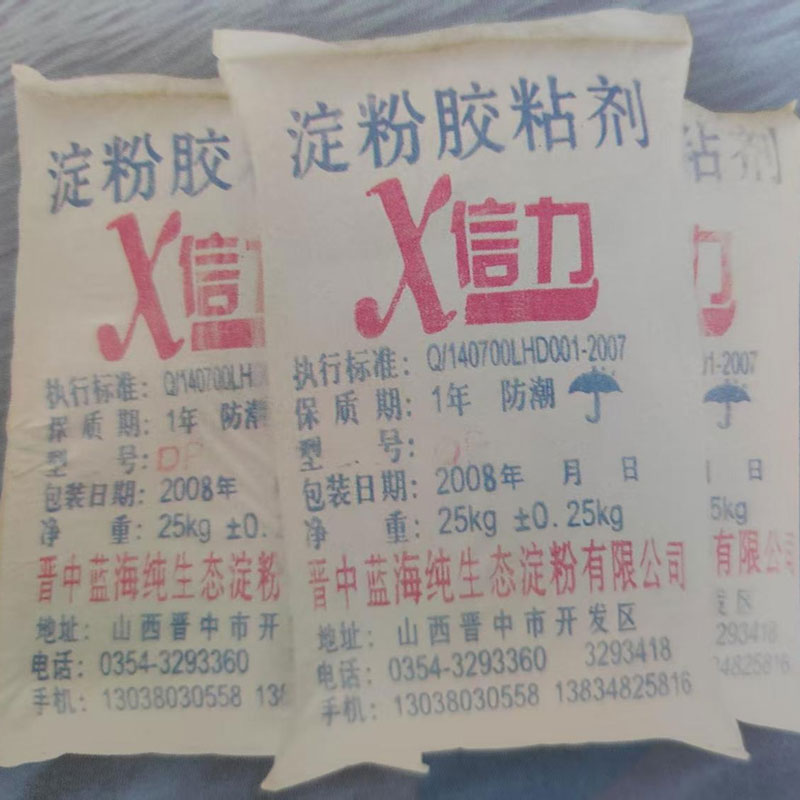

Я помню случай с одним нашим клиентом – небольшой производитель крахмальных клеев. Они очень хотели снизить себестоимость, в первую очередь – за счет поиска более дешевых поставщиков сырья. Они перепробовали несколько вариантов, и в итоге попали на поставщика, который предлагал значительно более низкую цену. Однако качество сырья оказалось нестабильным, что приводило к постоянным проблемам с производством и контролем качества. В результате, себестоимость не снизилась, а наоборот – выросла из-за увеличения брака и необходимости дополнительных затрат на проверку качества. Помните про **качество сырья и его влияние на себестоимость**? Это критически важно!

Так что же делать? На мой взгляд, действенный подход – это комплексный анализ и оптимизация на всех этапах производства. И не стоит искать 'серебряную пулю', а сосредоточиться на мелочах.

Это, пожалуй, самый важный пункт. Анализ каждого этапа производства, выявление 'узких мест', сокращение времени цикла – все это позволяет значительно снизить затраты. В нашем случае, для оптимизации производственного процесса необходимо было провести тщательный анализ каждого этапа производства крахмального клея, начиная от подготовки сырья и заканчивая упаковкой готовой продукции. Оптимизировали загрузку оборудования, сократили время переналадки, внедрили систему контроля качества на каждом этапе.

Использование современных технологий автоматизации также может существенно помочь. Не обязательно сразу внедрять сложные системы, можно начать с автоматизации рутинных операций, например, с помощью конвейерных систем или роботов. Это позволит снизить трудозатраты и повысить производительность.

Кстати, мы в ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал постоянно работаем над улучшением наших производственных процессов. Мы применяем передовые технологии и формулы, и всегда стремимся к повышению эффективности производства. На нашем сайте вы можете узнать больше о нашей продукции и технологиях.

Поиск более выгодных поставщиков – это, конечно, важно. Но не стоит гнаться за самой низкой ценой. Важно найти поставщика, который предлагает стабильное качество и надежные сроки поставки. В долгосрочной перспективе это окупится.

Помимо этого, можно рассмотреть возможность использования альтернативных видов сырья, например, вторичного сырья или отходов производства. Это позволит снизить затраты и уменьшить воздействие на окружающую среду. Мы, например, активно изучаем возможности использования экологически чистого сырья, что позволяет нам предлагать нашим клиентам продукты, соответствующие самым высоким требованиям качества и безопасности.

Важно не только снижать цену сырья, но и минимизировать его потери при производстве. Оптимизация процесса хранения и транспортировки сырья также может существенно снизить затраты.

Энергопотребление – это значительная часть производственных затрат. Поэтому важно следить за энергоэффективностью оборудования и оптимизировать потребление энергии. Это может включать в себя использование энергосберегающих технологий, оптимизацию режимов работы оборудования, а также контроль за утечками энергии.

Внедрение систем автоматического управления энергопотреблением также может помочь снизить затраты. Эти системы позволяют автоматически регулировать работу оборудования в зависимости от текущих потребностей, что позволяет избежать перерасхода энергии.

Не стоит недооценивать простые вещи, такие как своевременное обслуживание оборудования и замена изношенных деталей. Это может значительно повысить энергоэффективность и продлить срок службы оборудования.

Транспортировка сырья и готовой продукции – это еще одна статья расходов. Оптимизация логистики, выбор оптимальных маршрутов и транспортных средств, а также заключение выгодных контрактов с транспортными компаниями позволит значительно снизить затраты на доставку.

Использование современных систем управления складом позволит оптимизировать складские запасы и сократить затраты на хранение. Важно правильно организовать складское пространство, чтобы минимизировать потери и повреждения продукции.

Мы в ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал постоянно оптимизируем нашу логистическую цепочку. Мы используем современные транспортные средства и системы управления складом, что позволяет нам предлагать нашим клиентам быструю и надежную доставку продукции.

Контроль качества – это не только гарантия качества продукции, но и важный инструмент снижения себестоимости. Выявление дефектов на ранних этапах производства позволяет избежать дорогостоящего брака и переработки. Внедрение системы контроля качества на каждом этапе производства позволит своевременно выявлять и устранять проблемы.

Автоматизированные системы контроля качества, такие как машинное зрение, могут значительно повысить эффективность контроля качества и снизить затраты на оплату труда.

К сожалению, многие компании недооценивают важность контроля качества. Но без него невозможно добиться действительно низкой себестоимости. Помните, **качество - это инвестиция, а не расход**.