Применение клеящих составов для резьбовых труб – тема, которая часто вызывает споры и, мягко говоря, не всегда однозначные решения. Встречаются, знаете ли, мнения, что достаточно просто нанести немного клея и все будет отлично. А вот это – прямой путь к проблемам. Да, конечно, современные клеи позволяют добиться неплохих результатов, но просто так, без учета многих факторов, довериться им нельзя. Давайте разберемся, какие аспекты стоит учитывать, чтобы избежать неприятных сюрпризов, и посмотрим, какие составы работают лучше всего в различных ситуациях. Поделимся опытом, основанным на практике.

Основная сложность при склеивании резьбовых соединений – это, конечно же, обеспечение надежной адгезии. Резьба сама по себе, в принципе, обеспечивает неплохую фиксацию, но она не всегда способна выдержать нагрузки, особенно при вибрациях или изменении температуры. И, конечно, если поверхность не подготовлена должным образом, никакой клей не спасет. Мы часто видим ситуации, когда клей просто не берется, или соединение разваливается уже через несколько дней эксплуатации. Чаще всего это связано с недостаточной очисткой и обезжириванием деталей перед склеиванием, а также с неправильным выбором клеящего состава. Иногда дело доходит до того, что клей просто не вступает в реакцию с материалом трубы.

Помимо этого, стоит учитывать тип материала трубы. Сталь, пластик, чугун – для каждого из них требуется свой тип клея. Например, для пластиковых труб используются специальные клеи, которые обеспечивают прочное и долговечное соединение. Для металлических труб же обычно применяются эпоксидные или полиуретановые клеи. Использование неподходящего клея может привести к разрушению соединения и даже к коррозии. Вот, например, недавно столкнулись с проблемой при работе с полипропиленом. Попытка использовать универсальный клей на эпоксидной основе привела к тому, что полимер начал деформироваться и терять прочность. В итоге пришлось переделывать соединение полностью, используя специальный полимерный клей.

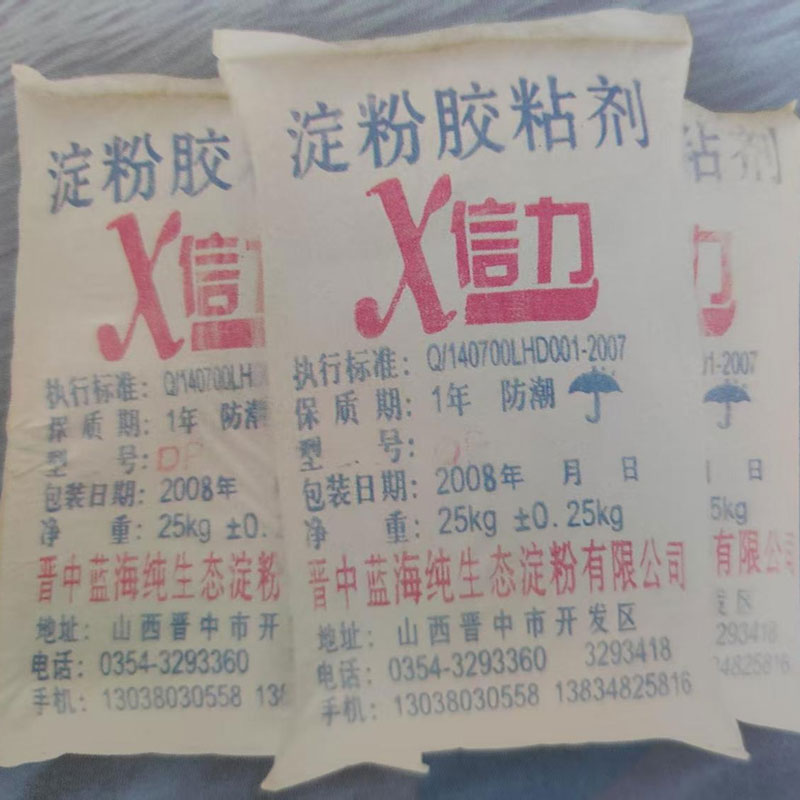

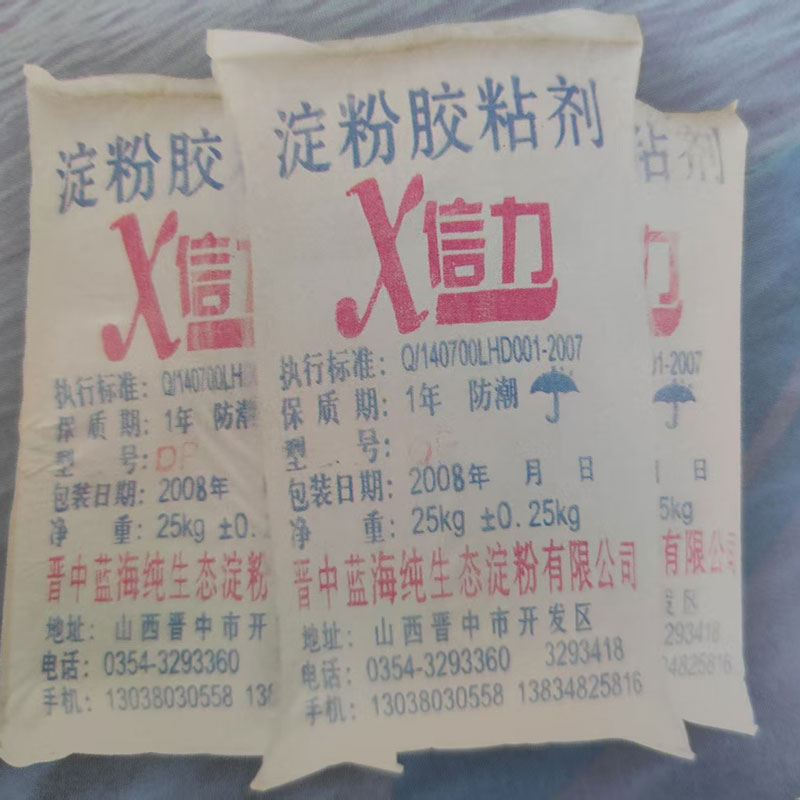

Итак, какие клеи наиболее подходят для склеивания резьбовых труб? На рынке представлен широкий ассортимент составов, и выбор может быть непростым. Один из самых популярных вариантов – это эпоксидные клеи. Они обладают высокой прочностью, устойчивостью к воздействию влаги и химических веществ. Эпоксидные клеи хорошо подходят для склеивания металлических труб, но могут быть менее эффективны при работе с пластиком. Важно выбирать эпоксидные клеи, предназначенные специально для труб и имеющие высокую адгезию к металлам. Мы часто используем эпоксидный клей от компании ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал, потому что он хорошо держит и обладает высокой стойкостью к агрессивным средам. (https://www.lanhai-dfj.ru)

Полиуретановые клеи – еще один отличный вариант. Они обладают высокой эластичностью, что позволяет им компенсировать небольшие деформации соединений. Полиуретановые клеи также устойчивы к воздействию влаги и химических веществ. Они хорошо подходят для склеивания пластиковых труб, особенно тех, которые подвергаются вибрациям. Однако, полиуретановые клеи могут быть менее прочными, чем эпоксидные, и требуют более длительного времени для полного отверждения.

Акриловые клеи – это более доступный по цене вариант. Они обладают хорошей адгезией к различным материалам, но менее устойчивы к высоким температурам и воздействию агрессивных сред. Акриловые клеи часто используются для временного склеивания резьбовых соединений или для склеивания труб, которые не подвергаются значительным нагрузкам.

Прежде чем приступать к склеиванию, необходимо тщательно подготовить поверхность труб. Это включает в себя очистку от грязи, пыли, масла и других загрязнений. Для очистки можно использовать обезжириватели на основе растворителей или специальных чистящих средств. Также важно убедиться, что поверхность трубы сухая. Влага может препятствовать адгезии клея и привести к разрушению соединения. Мы всегда уделяем большое внимание этапу подготовки поверхности, потому что именно от этого зависит долговечность соединения. Мы используем ультразвуковую очистку труб перед склеиванием, чтобы удалить все загрязнения, даже самые мелкие.

Обезжиривание – это критически важный этап. Недостаточная очистка от масел и жиров приводит к тому, что клей не может нормально адгезировать к поверхности материала. Иногда даже легкий слой масла может значительно снизить прочность соединения. Мы используем специальный обезжириватель, который эффективно удаляет все виды загрязнений, не повреждая поверхность трубы.

Процесс склеивания резьбовых соединений можно разделить на несколько этапов: 1) Подготовка поверхности; 2) Нанесение клея; 3) Сборка соединения; 4) Фиксация соединения; 5) Отверждение клея. Важно строго соблюдать технологию нанесения клея, чтобы обеспечить равномерное распределение и избежать образования воздушных пузырей. Клей следует наносить тонким слоем, чтобы он мог хорошо проникнуть в резьбу. После сборки соединения его необходимо зафиксировать, чтобы обеспечить плотное прилегание деталей. Время отверждения клея зависит от типа клея и температуры окружающей среды. Важно соблюдать рекомендованное время отверждения, чтобы обеспечить максимальную прочность соединения.

Иногда возникает проблема с равномерным распределением клея в резьбе, особенно при работе с крупными диаметрами труб. В этом случае можно использовать специальные инструменты, например, кисти или шпатели, чтобы равномерно распределить клей по поверхности резьбы. Также можно использовать вакуумные присоски, чтобы создать вакуум внутри резьбы и обеспечить лучшее проникновение клея. Важно не переусердствовать с количеством клея, так как избыток клея может привести к образованию неровностей на поверхности соединения.

Не всегда необходимо прибегать к склеиванию резьбовых соединений. Существуют и другие методы соединения, такие как сварка и фланцевые соединения. Сварка обеспечивает наиболее прочное и надежное соединение, но требует наличия специального оборудования и квалифицированного сварщика. Фланцевые соединения более просты в монтаже, чем сварка, но они могут быть менее надежными, особенно при высоких нагрузках. Выбор метода соединения зависит от конкретных требований и условий эксплуатации.

Мы часто используем фланцевые соединения для соединения труб большого диаметра, которые не требуют высокой прочности. Сварку применяем в основном для соединения труб из стали, где требуется максимальная надежность. Однако, даже в этих случаях мы всегда уделяем большое внимание качеству подготовки поверхности и правильному выбору сварочного материала.