Полуавтоматический ламинатор – это, на первый взгляд, простое устройство для приклеивания ламината к основе. Но на деле все гораздо сложнее. Часто при выборе этого оборудования новички сосредотачиваются только на цене и производительности, забывая о тонкостях, которые напрямую влияют на качество конечного продукта и долговечность самого ламинатора. Попробую поделиться своим опытом, накопленным за несколько лет работы с подобным оборудованием. Не претендую на истину в последней инстанции, но, надеюсь, что мои наблюдения будут полезны.

Прежде чем углубиться в детали, стоит четко определить, что подразумевается под термином полуавтоматический ламинатор. В отличие от полностью автоматических моделей, где процесс подачи, укладки и обрезки ламината полностью контролируется компьютером, полуавтоматический требует участия оператора. Основная задача оператора – это подача заготовки, контроль за процессом и извлечение готового изделия. Это делает полуавтоматический ламинатор более доступным по цене, но и требует от персонала определенного уровня квалификации и внимательности.

Самое главное отличие – это гибкость. Автоматическая машина, конечно, обеспечит более стабильное и предсказуемое качество, но полуавтоматическая проще адаптируется к разным размерам и типам ламината. Это особенно актуально, если работаете с нестандартными проектами или часто меняете поставщиков материалов. У нас, например, часто возникают ситуации, когда заказчики требуют ламинат нестандартных размеров – это проще решить на полуавтоматической машине, чем на автоматической, где для каждого размера нужно программировать отдельный цикл.

Некоторые ошибочно считают, что полуавтоматический ламинатор – это просто более дешевая альтернатива автоматическому. На самом деле, выбор между ними – это компромисс между стоимостью, объемом производства и требованиями к качеству. Если нужно производить большие партии однотипных изделий, автоматическая машина будет выгоднее. Если же объем производства небольшим и важна гибкость, то полуавтоматический ламинатор – вполне разумный выбор.

Процесс работы на полуавтоматическом ламинаторе выглядит следующим образом: сначала ламинат аккуратно раскладывается на основе, затем заготовки подаются в ламинатор, где под воздействием нагрева и давления клей равномерно распределяется по всей поверхности. После этого ламинатор перемещает заготовку в зону обрезки, где по контуру производится обрезка лишнего материала. Важный момент – это равномерное распределение давления и температуры, чтобы избежать деформации ламината или неравномерного приклеивания.

Один из самых распространенных проблем – это неравномерный нагрев. Если нагревательные элементы расположены неравномерно или недостаточно мощные, ламинат может деформироваться в определенных местах. Мы сталкивались с этим неоднократно, и решение всегда сводилось к настройке системы нагрева. Важно не только подобрать правильную мощность, но и обеспечить равномерное распределение тепла по всей поверхности. Для этого часто используют специальные термоэкраны или системы контроля температуры.

Еще одна проблема – это неравномерное давление. Если давление слишком слабое, ламинат плохо приклеивается. Если слишком сильное, он может деформироваться или повреждаться. Настройка давления – это тоже искусство, требующее опыта и понимания свойств используемого клея и ламината. Мы используем специальный датчик давления, который позволяет точно контролировать силу прижима. Без этого, по сути, работать на полуавтоматическом ламинаторе очень сложно и неэффективно.

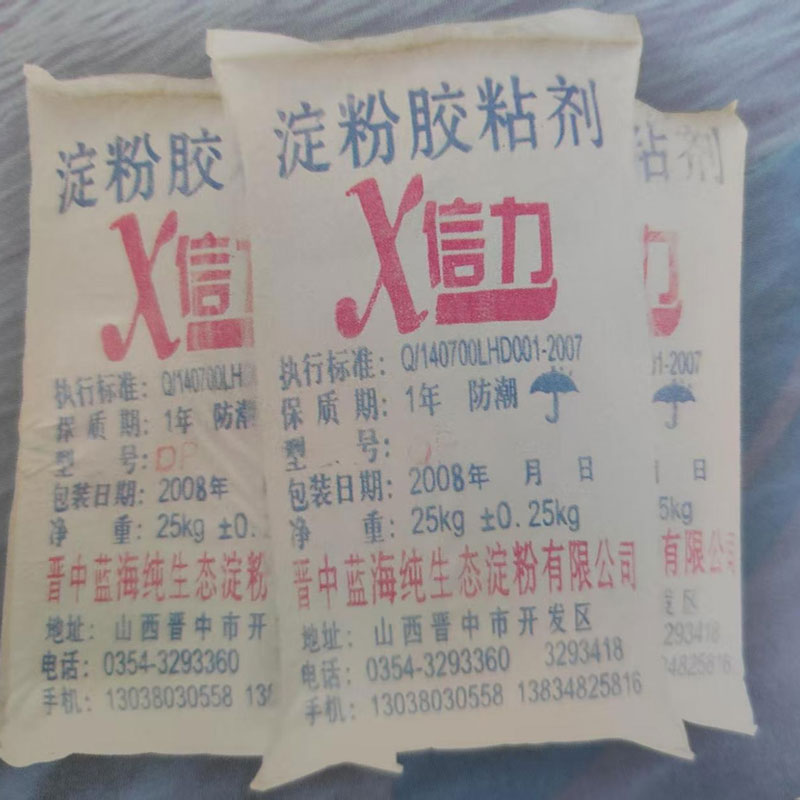

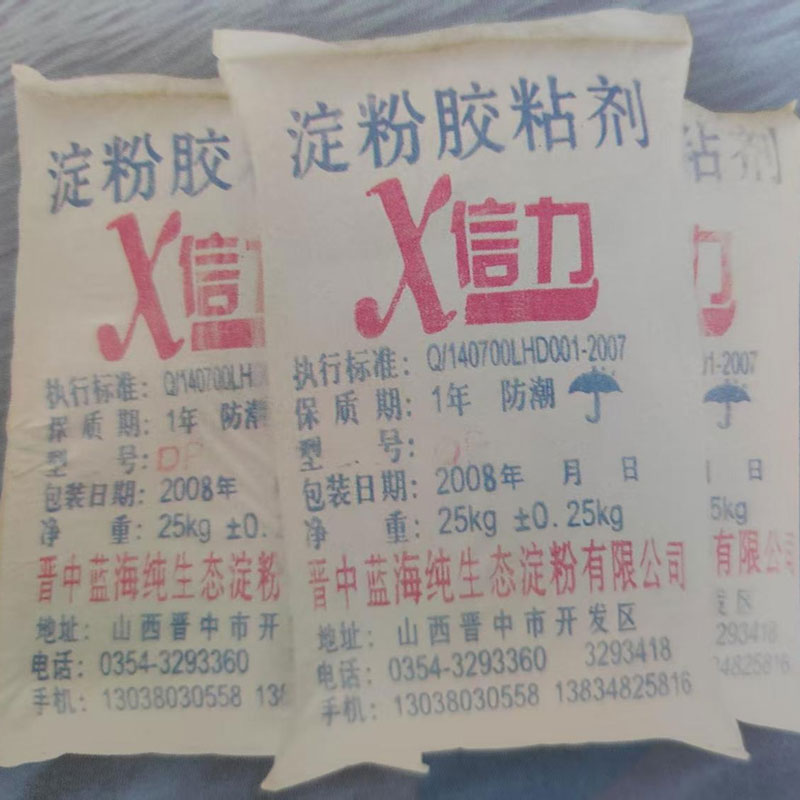

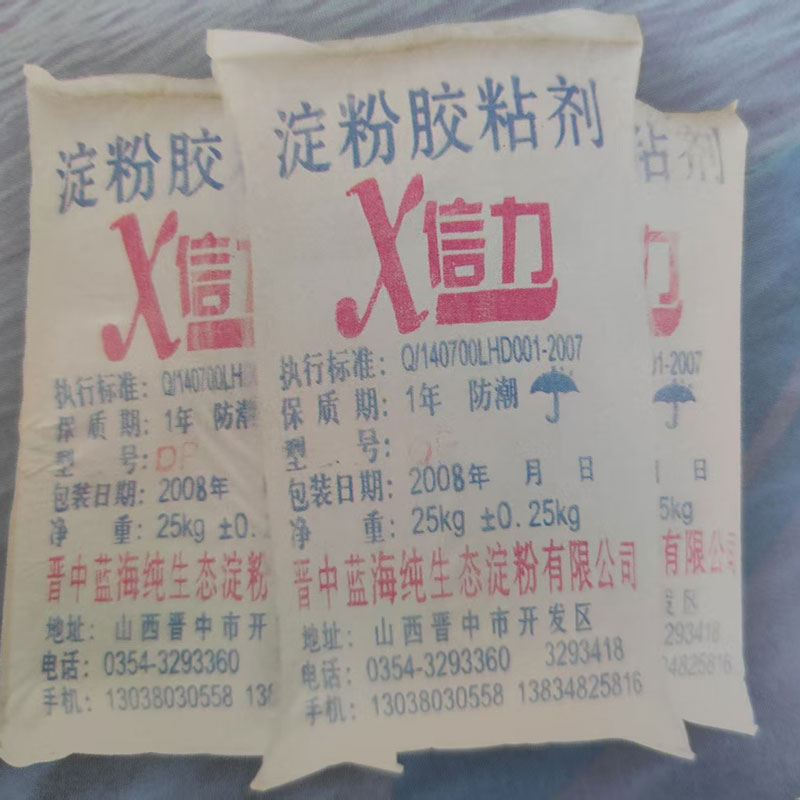

Выбор клея – это, пожалуй, один из самых важных факторов, влияющих на качество ламинирования. Существует множество видов клеев, предназначенных для разных типов ламината и основ. Неправильно подобранный клей может привести к плохому сцеплению, растрескиванию или отслоению ламината. ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал, кстати, производит очень неплохие клеевые составы, основанные на крахмале. Мы в нашей практике успешно используем их продукты, особенно для ламината на основе МДФ. Их клеи обеспечивают хорошую адгезию, не содержат вредных веществ и экологически безопасны.

При выборе клея необходимо учитывать не только его адгезионные свойства, но и время высыхания, температуру и давление, необходимые для его активации. Важно также учитывать совместимость клея с материалами основы и ламината. Например, для ламината на основе ДСП нужен клей с хорошей устойчивостью к влаге, а для ламината на основе МДФ – клей с высокой прочностью на сдвиг.

Иногда, даже при использовании качественного клея, возникают проблемы с его равномерным распределением. Это может быть связано с недостаточной вязкостью клея или неправильной настройкой системы подачи клея. В таких случаях можно использовать специальные добавки, которые улучшают текучесть клея и обеспечивают его равномерное распределение по поверхности. Но, конечно, лучше сразу выбрать клей с оптимальными свойствами.

Недавно мы столкнулись с ситуацией, когда на полуавтоматическом ламинаторе начали появляться экземпляры с неровным ламинированием. При тщательной проверке выяснилось, что проблема была в неправильной настройке давления. Оператор случайно увеличил давление, и ламинат стал деформироваться. В результате, мы потеряли значительное количество материалов. Это был ценный урок – всегда необходимо тщательно проверять настройки перед началом работы и регулярно контролировать процесс.

Помимо неправильной настройки, брак мог быть вызван и другими факторами: например, некачественным ламинатом или неисправностью нагревательных элементов. После устранения всех проблем, мы смогли вернуть качество ламинирования к нормальному уровню. Но этот инцидент напомнил нам о важности внимательного отношения к деталям и постоянного контроля за процессом.

Это история, может быть, и не самая занимательная, но она, безусловно, поучительная. Именно такие ошибки, к сожалению, случаются, но их можно избежать, если внимательно следовать рекомендациям производителя оборудования и использовать качественные материалы.

Рынок полуавтоматических ламинаторов постоянно развивается. Появляются новые модели с улучшенными характеристиками, такие как более точная система контроля температуры и давления, автоматическая система подачи ламината и встроенные датчики контроля качества. Некоторые производители даже разрабатывают модели с функцией автоматической обрезки ламината. Это, конечно, повышает производительность и снижает трудозатраты.

В последнее время все больше внимания уделяется экологичности и энергоэффективности оборудования. Появляются модели с использованием энергосберегающих нагревательных элементов и низкоэмиссионных клеев. Это важно не только для окружающей среды, но и для снижения эксплуатационных расходов.

На мой взгляд, будущее полуавтоматических ламинаторов связано с интеграцией с системами автоматизации и роботизации. Это позволит значительно повысить производительность и качество ламинирования, а также снизить зависимость от ручного труда. Но пока это скорее перспектива, чем реальность. Технологии, конечно, развиваются, но их внедрение требует значительных инвестиций.