Многие начинающие предприниматели, особенно в сфере производства, гонятся за фразой низкая себестоимость как за панацеей. Вроде бы, чем дешевле производство, тем больше прибыль. И это, конечно, логично. Но на практике все гораздо сложнее. Часто стремление к максимальному снижению затрат приводит к снижению качества, увеличению сроков производства и, в конечном итоге, к потере клиентов. Я, признаться, сам в начале пути бизнеса совершил немало ошибок, пытаясь сжать все до абсолютного минимума. Поэтому хочу поделиться своим опытом, основанным на реальных проектах, и рассказать, что действительно важно для достижения эффективной себестоимости.

Нельзя просто взять и 'досконально оптимизировать' все процессы, а потом удивляться, почему прибыль не растет. Низкая себестоимость – это не просто цифра на бумаге. Это комплексный показатель, отражающий все затраты, связанные с производством единицы продукции. И тут сразу возникает вопрос: что включить в эту цифру? Сырье, материалы, электроэнергия, зарплата, аренда, логистика, амортизация оборудования… Список можно продолжать бесконечно. Важно не зацикливаться только на себестоимости материалов. Порой, сокращение затрат на их закупку может привести к серьезным проблемам с качеством готового продукта, которые потом обойдутся гораздо дороже.

Например, когда мы только начинали, пытались экономить на упаковке. Перешли на более дешевый материал. В итоге, клиенты начали жаловаться на повреждения при транспортировке, что привело к увеличению возвратов и, как следствие, к росту логистических затрат. Понимаете, экономия на упаковке оказалась экономией на репутации и лояльности клиентов.

Прежде чем начинать что-то оптимизировать, необходимо провести тщательный анализ текущих затрат. Составить детальный отчет по всем статьям расходов, выявить 'узкие места' и возможности для улучшения. Здесь очень помогает принцип 'Pareto' – 80% проблем возникают из-за 20% причин. Сосредоточьтесь на этих 20%.

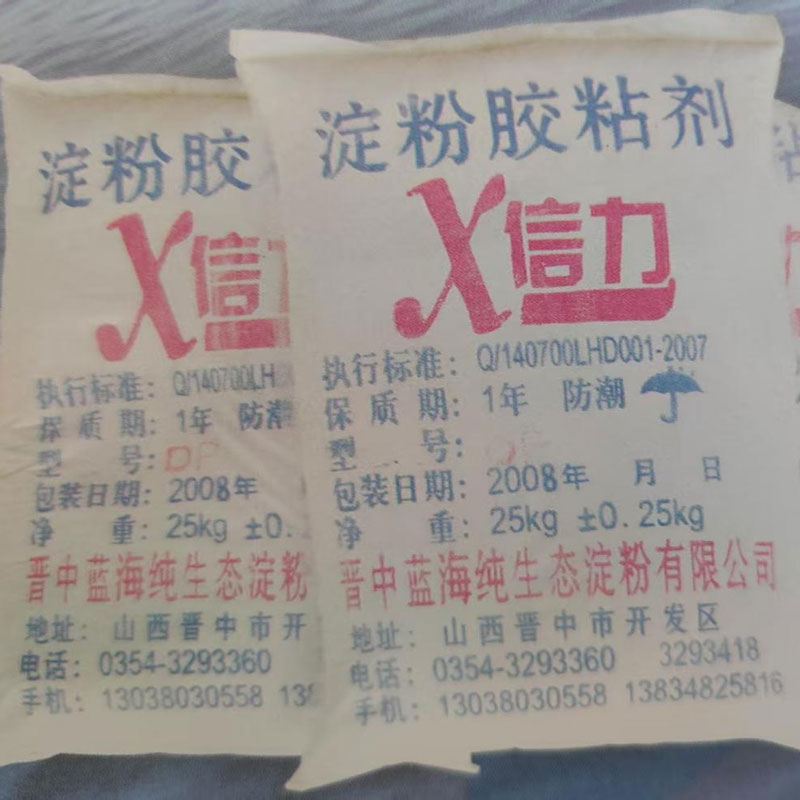

У нас в ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал (https://www.lanhai-dfj.ru) вначале была проблема с высоким расходом сырья при производстве клеев. При анализе выяснилось, что значительная часть потерь происходила из-за неправильной настройки оборудования. После небольших изменений в параметрах работы машины, расход сырья снизился на 15%, а себестоимость единицы продукции – соответственно, тоже.

После анализа затрат можно переходить к оптимизации производственных процессов. Здесь можно использовать различные инструменты: Lean Manufacturing, Six Sigma, бережливое производство. Важно не просто сокращать время выполнения операций, но и устранять все виды потерь: перепроизводство, ожидание, транспортировку, излишнюю обработку, запасы, движение и дефекты.

Недавно мы внедрили систему автоматизации контроля качества на одном из наших производственных участков. Это позволило значительно сократить количество брака и, как следствие, снизить затраты на переработку и утилизацию отходов. Конечно, внедрение автоматизации требует определенных инвестиций, но окупаемость в долгосрочной перспективе, как правило, очень высока.

Современные технологии и оборудование могут сыграть огромную роль в снижении производственных затрат. Но не стоит гоняться за самым дорогим и сложным оборудованием. Важно выбирать технологию, которая соответствует вашим потребностям и возможностям. И, конечно, необходимо обучить персонал работе с новым оборудованием.

Например, переход на более энергоэффективное оборудование в нашей компании позволил значительно сократить затраты на электроэнергию, что, в свою очередь, повлияло на общую себестоимость продукции. Это не только экономически выгодно, но и экологически ответственно.

Не стоит забывать и о логистике и управлении запасами. Оптимизация этих процессов может значительно снизить затраты на хранение, транспортировку и доставку продукции. Важно правильно планировать закупки сырья и материалов, использовать эффективные транспортные маршруты, и минимизировать количество запасов на складе.

Мы внедрили систему управления запасами на основе данных о реальном спросе. Это позволило нам сократить количество незавершенного производства и избежать дефицита материалов. В результате, снизились затраты на хранение и увеличилась оборачиваемость запасов.

Поставщики – это важный элемент цепочки поставок. Работа с надежными и проверенными поставщиками может помочь снизить затраты на сырье и материалы, а также обеспечить стабильность поставок. Важно не только выбирать поставщиков по цене, но и учитывать их репутацию, качество продукции и условия оплаты.

У нас сложились долгосрочные партнерские отношения с несколькими поставщиками сырья. Благодаря этому мы получаем выгодные условия поставок и можем прогнозировать изменения цен на сырье. Также, мы регулярно проводим аудит поставщиков, чтобы убедиться в соответствии их продукции требованиям качества.

Помимо вышеперечисленных, есть и другие примеры успешной оптимизации себестоимости. Например, некоторые компании успешно используют технологии аддитивного производства (3D-печати) для изготовления прототипов и небольших партий продукции. Это позволяет сократить затраты на tooling и время изготовления.

Другие компании внедряют системы непрерывного улучшения, такие как Kaizen, чтобы постоянно выявлять и устранять источники потерь.

Таким образом, достижение низкой себестоимости – это не единовременное мероприятие, а непрерывный процесс, требующий постоянного анализа, оптимизации и контроля. Важно не просто экономить на всем подряд, а сосредоточиться на ключевых факторах, которые оказывают наибольшее влияние на себестоимость продукции. И, самое главное, помнить, что низкая себестоимость не должна достигаться за счет снижения качества и удовлетворенности клиентов.

В конечном итоге, успех бизнеса зависит не только от низкой себестоимости, но и от других факторов, таких как маркетинг, продажи и обслуживание клиентов. Эти факторы не менее важны, чем снижение затрат на производство.