Заявка на упрочняющие материалы для производственных линий картона часто вызывает у заказчиков некоторую путаницу. Многие думают, что это просто вопрос выбора клея или ламината. А дело ведь гораздо сложнее. Проблема – не только в конечном результате, но и в оптимизации всего производственного процесса, от подготовки сырья до финальной упаковки. Я вот, лет десять в этой сфере, убедился, что подбор упрочняющих материалов – это целая наука, требующая понимания физики картона, его свойств, а также особенностей конкретной линии.

Первое, с чем сталкиваешься – это разнообразие предложений. На рынке огромное количество различных акриловых, полиуретановых, эпоксидных смол, лаков, красок и прочих добавок. Но просто купить что-то, что 'обещают' укрепить картон, недостаточно. Нужно понимать, как именно эти материалы взаимодействуют с картонной массу, как они влияют на влагостойкость, прочность на разрыв, устойчивость к деформациям при транспортировке и хранении. Часто заказчики ориентируются на цену, забывая о долгосрочных последствиях. Иногда, кажется, что дешевле купить недорогие материалы и периодически переделывать брак – но в итоге это обходится дороже.

Еще одна проблема – неправильная подготовка картона. Если поверхность картона не очищена от пыли, грязи или остатков клея, то даже самый дорогой упрочняющий материал не сможет обеспечить желаемого результата. Иногда приходится тратить больше времени и ресурсов на предварительную обработку, чем на сам процесс упрочнения. Мы, например, однажды столкнулись с ситуацией, когда заказчик получал брак из-за того, что картон был недостаточно сухим перед нанесением покрытия. Это казалось очевидным, но они не контролировали влажность сырья.

Важно учитывать тип картона, который используется на линии. Для производства гофрокартона требования к прочности выше, чем для обычного упаковочного картона. И для каждого типа картона нужны свои материалы. Например, для гофрокартона часто применяют специальные акриловые составы, которые обеспечивают высокую адгезию к гофрокартонной бумаге и устойчивость к механическим повреждениям. Для плоского картона больше подходят лаки и покрытия, которые придают ему глянцевый или матовый вид и защищают от царапин.

Помимо этого, стоит учитывать требования к конечному продукту. Если упаковка должна выдерживать высокие нагрузки при транспортировке, то нужно выбирать материалы с высокой прочностью на растяжение и сжатие. Если упаковка предназначена для хранения продуктов питания, то нужно выбирать материалы, которые не выделяют вредных веществ.

Недавно мы работали с компанией, занимающейся производством коробок для электронной техники. Они использовали ламинирование для повышения износостойкости коробок, но получали проблемы с деформацией и отслоением ламината. После анализа проблемы выяснилось, что они использовали слишком толстый слой ламината и не применяли предварительную обработку картона. Мы предложили им использовать более тонкий слой ламината и добавить к нему специальный грунт, который улучшает адгезию и обеспечивает равномерное распределение ламината по поверхности картона. Это позволило им значительно снизить количество брака и повысить качество продукции.

Иногда, мы видим ситуацию, когда компании пытаются решить проблему с использованием только одного типа материала. Это, как правило, приводит к неоптимальным результатам. Лучше всего использовать комплексный подход, сочетающий в себе различные виды упрочняющих материалов, например, грунтовку, лак и порошковое покрытие. Это позволяет получить максимальную прочность и долговечность упаковки.

Важно учитывать особенности нанесения упрочняющих материалов на производственном оборудовании. Каждый тип материала требует определенных параметров нанесения, таких как температура, давление и скорость подачи. Если параметры нанесения не соблюдаются, то это может привести к плохому качеству покрытия, образованию пузырей и трещин. Нам часто приходится адаптировать технологию нанесения материалов под конкретное оборудование, чтобы добиться оптимального результата.

Мы работаем с различными типами оборудования для нанесения покрытий, включая распылительные машины, валковые машины и порошковые окрасочные камеры. Каждый тип оборудования имеет свои преимущества и недостатки, и выбор оборудования зависит от типа материала, толщины покрытия и объема производства. При этом, важно помнить о безопасности персонала и соблюдать правила охраны труда.

На рынке представлен широкий выбор полимерных смол, как быстросохнущих, так и с более длительным сроком полимеризации. Полимерные смолы часто используются для придания картону водостойкости и повышенной прочности. Однако, у них есть свои ограничения. Некоторые полимерные смолы могут выделять вредные вещества при полимеризации, что требует использования специального оборудования для вентиляции и фильтрации воздуха. Другие полимерные смолы могут снижать адгезию к картонной массе, что приводит к образованию трещин и отслоению покрытия.

Мы стараемся выбирать полимерные смолы, которые соответствуют требованиям безопасности и обеспечивают оптимальное качество покрытия. Также, мы всегда проводим предварительные испытания материалов на небольших образцах, чтобы убедиться в их совместимости с картоном и оборудованием.

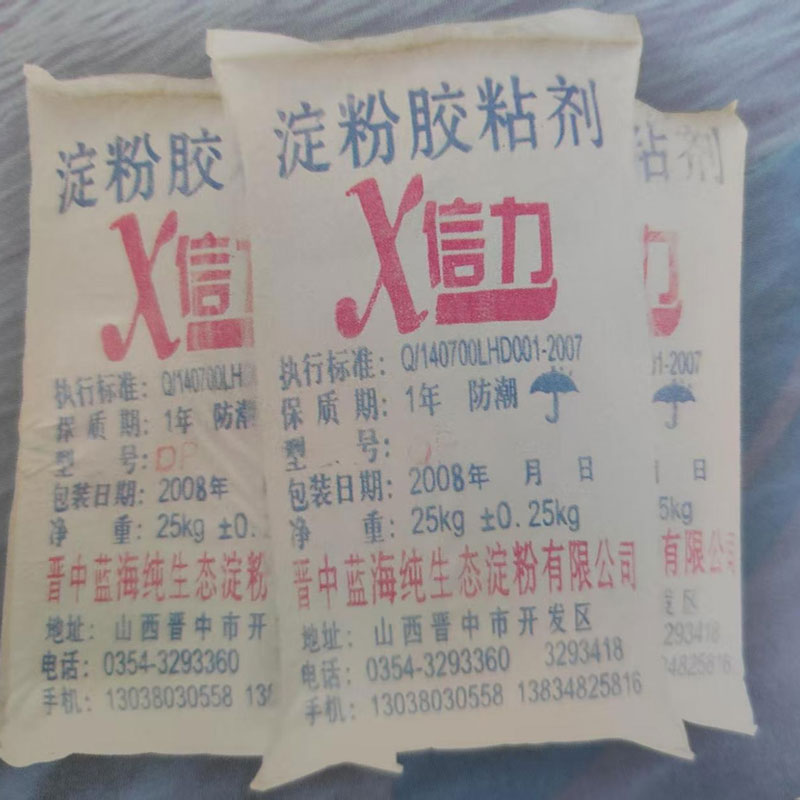

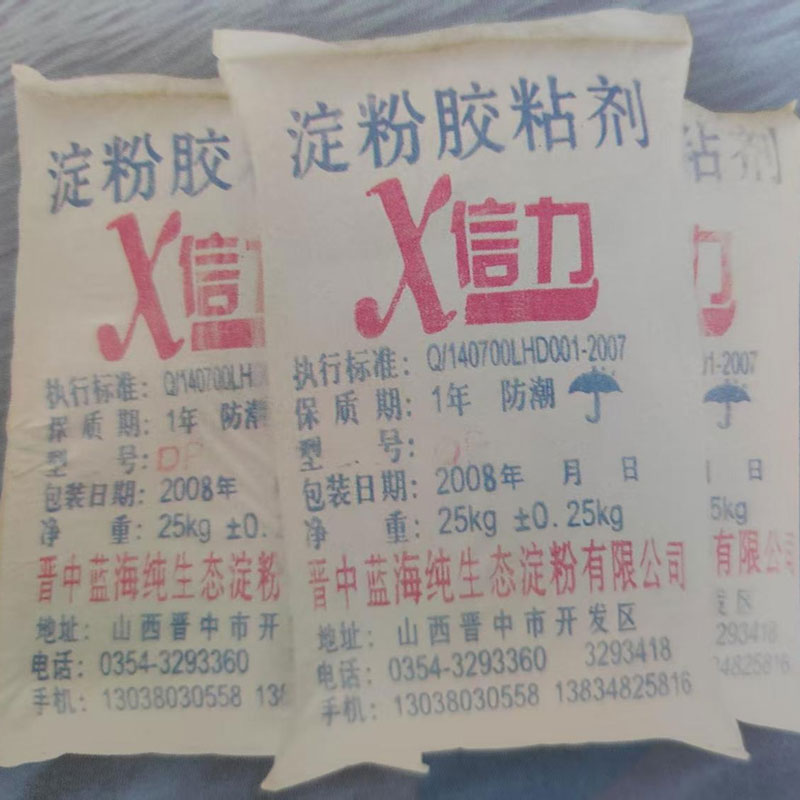

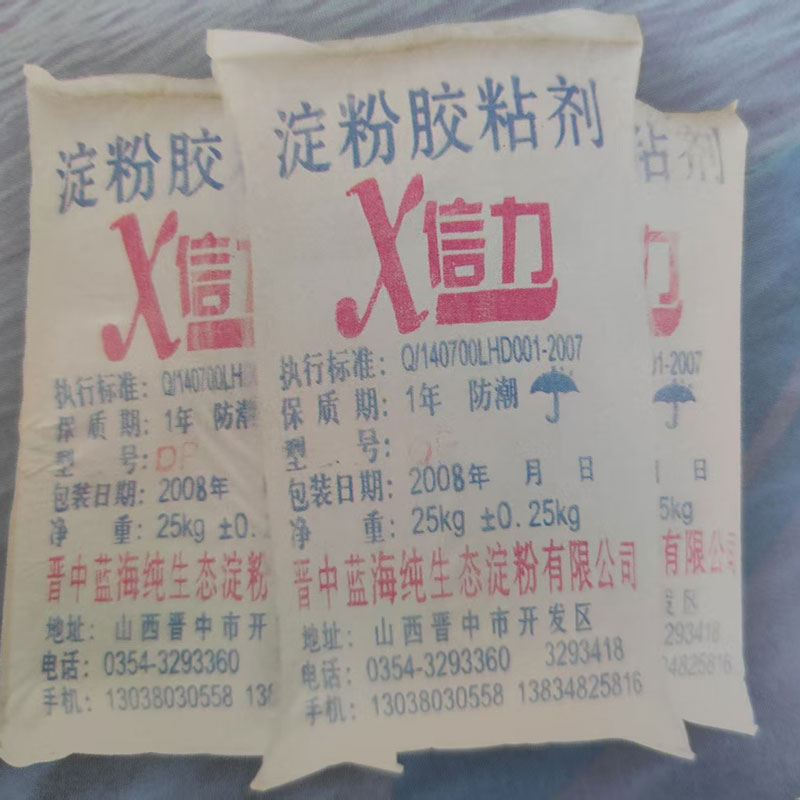

Подбор упрочняющих материалов для производственных линий картона – это сложный и многогранный процесс, требующий опыта и знаний. Нельзя полагаться только на обещания производителей и отзывы в интернете. Нужно проводить собственные исследования, экспериментировать с различными материалами и технологиями, и постоянно совершенствовать производственный процесс. И, конечно, важно обращаться к специалистам, которые имеют опыт работы в этой области. ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал

Мы, как производители крахмальных клеев и синтетических агентов на основе полимерной смолы, стараемся предлагать нашим клиентам комплексные решения, которые позволяют им оптимизировать производственный процесс и повысить качество продукции. Если у вас есть какие-либо вопросы, пожалуйста, свяжитесь с нами.