Часто, когда говорят о высокой прочности в строительстве или производстве, подразумевают самый дорогой и, возможно, избыточный материал. Но на практике, прочность – это не только вес и цена. Важнее понимать, какая именно прочность нужна для конкретной задачи, и как её достичь оптимальным способом. Я несколько лет занимаюсь разработкой и внедрением различных решений, и могу сказать, что часто ошибки возникают именно из-за неправильной интерпретации этого понятия.

Многие клиенты приходят с четким запросом: 'Нам нужна самая прочная сталь!'. И часто это действительно решение, но оно не всегда самое эффективное с точки зрения стоимости и функциональности. Вместо того чтобы стремиться к максимальной прочности любой ценой, нужно учитывать другие факторы: вес конструкции, допустимые нагрузки, стоимость монтажа и обслуживания. Приходилось не раз видеть, как избыточная прочность приводит к увеличению веса, а значит – к удорожанию фундамента и сложностям при транспортировке. Иногда вполне достаточно материала с умеренными характеристиками.

Проблема часто начинается с нечеткого определения требуемой прочности. Нужно понимать, какие именно нагрузки будет испытывать конструкция. Это статические нагрузки, динамические, вибро нагрузки, воздействие температуры, влажности, агрессивных сред. Важно провести расчеты, чтобы определить необходимый коэффициент запаса прочности. Часто для этого привлекаются специалисты – инженеры-конструкторы. Без этого, как правило, сложно принять верное решение.

Сама прочность материала – это комплексное понятие. На нее влияет не только состав и структура материала, но и технология его обработки, наличие дефектов, а также условия эксплуатации. Например, сталь, прошедшая термическую обработку, будет значительно прочнее, чем сталь без неё. Или, например, качество сварного соединения – слабый сварной шов может значительно снизить общую прочность конструкции, даже если используются высокопрочные материалы.

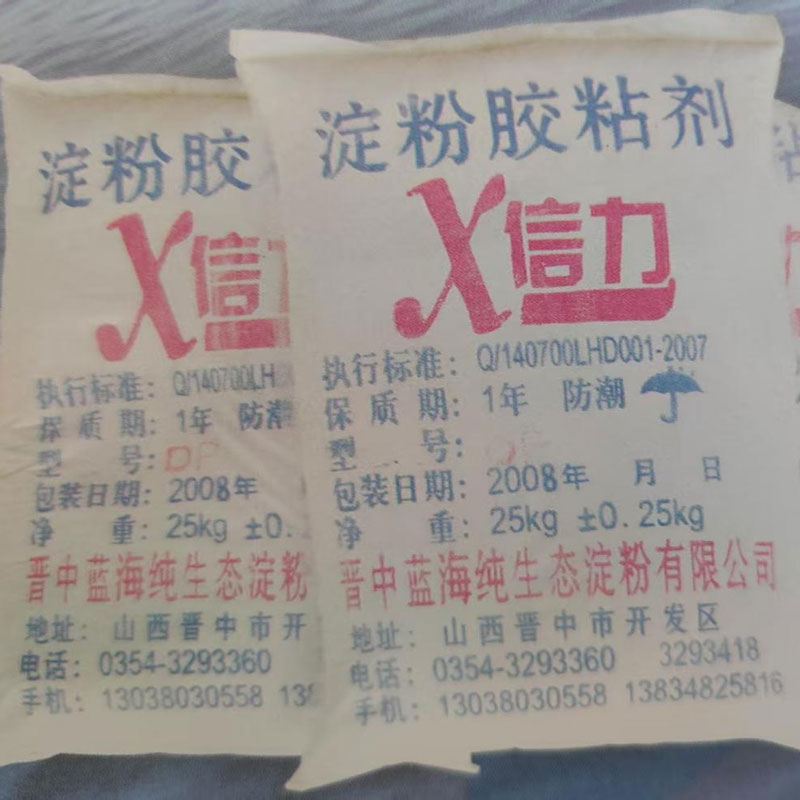

А вот что может показаться неожиданным – в некоторых случаях, особенно в строительстве небольших конструкций или при производстве упаковки, альтернативой стали может стать крахмал. Я работаю с ООО 'Цзиньчжун Ланьхай Чистый Экологический Крахмал' ([https://www.lanhai-dfj.ru/](https://www.lanhai-dfj.ru/)), и мы активно внедряем крахмальные клеи в различные отрасли. Да, высокая прочность крахмала в чистом виде достигается сложно, но комбинация крахмала с различными добавками и упрочняющими агентами позволяет добиться неплохих результатов. Например, мы используем полимеры для улучшения адгезии и повышения устойчивости к влаге. Крахмальные клеи не только достаточно прочные, но и экологически безопасные, что становится все более важным фактором.

Например, мы разрабатывали клей для производства гофрокартона. Требования к прочности были значительными, поскольку картон должен выдерживать транспортировку и хранение. Изначально рассматривались варианты с использованием традиционных полимерных клеев, но они оказались дорогими и не соответствовали требованиям экологичности. В итоге, мы нашли оптимальное решение – комбинацию крахмала с добавлением специализированных полимеров и упрочняющих добавок. Результат – картон с высокой прочностью, который полностью соответствует требованиям заказчика и при этом имеет низкую стоимость и экологичность.

Одним из основных недостатков крахмальных клеев является их чувствительность к влаге. Но и здесь есть решения. Мы используем различные модификации крахмала, а также добавляем водоотталкивающие добавки. В некоторых случаях применяют специальные покрытия. Таким образом, можно добиться приемлемой влагостойкости, достаточной для многих видов применения.

После изготовления любой детали или конструкции необходимо провести испытания для проверки соответствия требованиям прочности. Существуют различные методы испытаний: статическое нагружение, динамическое нагружение, испытание на удар, испытание на изгиб. Выбор метода зависит от типа конструкции и условий эксплуатации. Необходимо использовать стандартизированные методы испытаний, чтобы результаты были сопоставимы. Например, мы часто используем метод испытания на растяжение для определения предела прочности материала.

Неправильное проведение испытаний может привести к ошибочным результатам. Например, неправильный выбор нагрузки, некачественное оборудование, отсутствие контроля температуры и влажности. Важно следовать инструкциям и использовать проверенное оборудование. Также важно учитывать погрешность измерений. Часто сталкиваюсь с ситуациями, когда клиенты не уделяют должного внимания контролю качества при тестировании, что приводит к неправильной оценке прочности материала.

Таким образом, понятие высокой прочности – это не просто абстрактный параметр, а конкретная характеристика, которую необходимо определять, измерять и контролировать. Выбор материала и технологии зависит от конкретной задачи и условий эксплуатации. Иногда, для достижения оптимального результата, не обязательно стремиться к максимальной прочности любой ценой. Главное – понимать, что действительно важно, и выбрать правильное решение.