Зачастую, при упоминании смоляного клея, в голове всплывает образ какого-то универсального, палочки-выручалочки, способного склеить всё на свете. И это, к сожалению, большое заблуждение. На рынке существует огромное количество клеев на смоле, и их свойства сильно разнятся. Мне кажется, многие переоценивают возможности 'известных' марок, ожидая от них чудес, а потом разочаровываются. Хочу поделиться своим опытом, размышлениями и, возможно, немного развеять некоторые мифы.

Первое, что хочется сказать – смоляные клеи – это не единое целое. Это скорее группа продуктов, объединяющихся одним компонентом – смолой. Тип смолы, добавки, способ производства – всё это влияет на конечные свойства. Клей на фенолформальдегидной смоле, клей на мочевиноформальдегидной смоле, клей на полиуретановой смоле – это совершенно разные вещи, с разными характеристиками прочности, термостойкости, адгезии к разным материалам.

Я неоднократно сталкивался с ситуацией, когда клиенты выбирали смоляный клей 'наугад', полагаясь только на название и репутацию производителя. В итоге получали продукт, который совершенно не подходил для их задачи, и приходилось тратить время и ресурсы на поиск альтернативы. Часто проблема была не в самом клее, а в неправильном выборе, не учитывающем особенности склеиваемых материалов и условий эксплуатации.

Например, однажды нам предложили склеить детали корпуса промышленного оборудования из полиамида. Клиент был уверен, что любой смоляной клей справится. В результате склейка оказалась хрупкой, и соединения быстро разрушались. Оказалось, что для полиамида требуется специальный клей, обладающий высокой адгезией и термостойкостью. Использование 'универсального' смоляного клея привело к потере времени и денег на переделки.

В основе большинства смоляных клеев лежат различные типы смол. Самые распространенные: фенолформальдегидные, мочевиноформальдегидные, полиуретановые, эпоксидные. Каждая из них обладает своим набором преимуществ и недостатков.

Фенолформальдегидные смолы обеспечивают хорошую адгезию к широкому спектру материалов, но имеют ограниченную термостойкость. Мочевиноформальдегидные смолы дешевле, но менее прочны и устойчивы к влаге. Полиуретановые смолы обладают высокой эластичностью и термостойкостью, но требуют более сложной технологии нанесения. Эпоксидные смолы – это, пожалуй, самый распространенный выбор для ответственных соединений, отличающийся высокой прочностью, химической стойкостью и адгезией.

Выбор подходящей смолы – это ключевой фактор, определяющий свойства готового смоляного клея. Нельзя просто полагаться на название продукта, необходимо анализировать состав и характеристики смолы, а также учитывать особенности склеиваемых материалов и условия эксплуатации. Поэтому, при выборе смоляного клея, я всегда рекомендую обращаться к технической документации и консультироваться со специалистами.

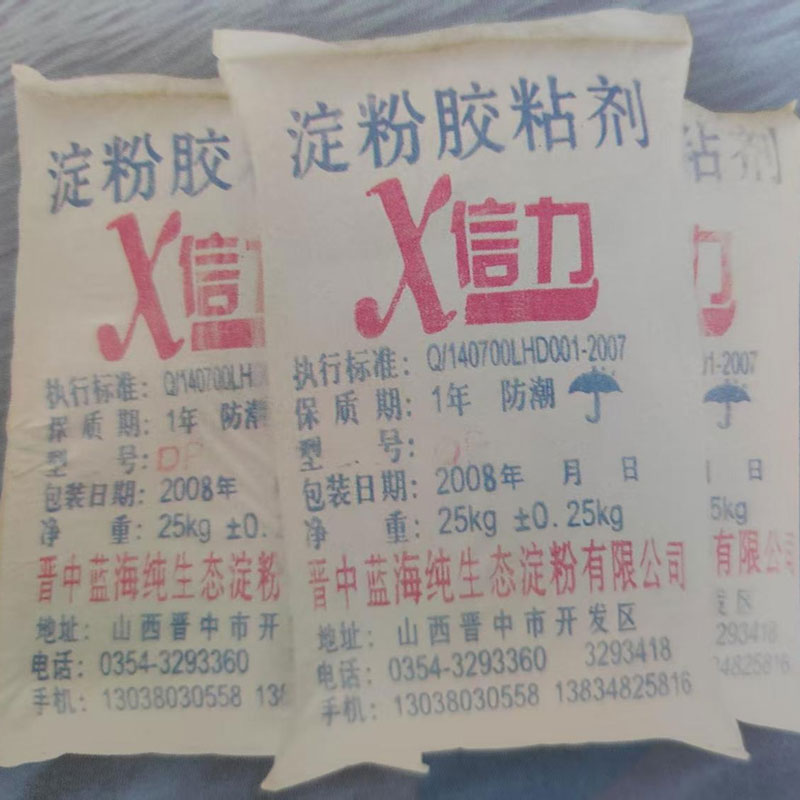

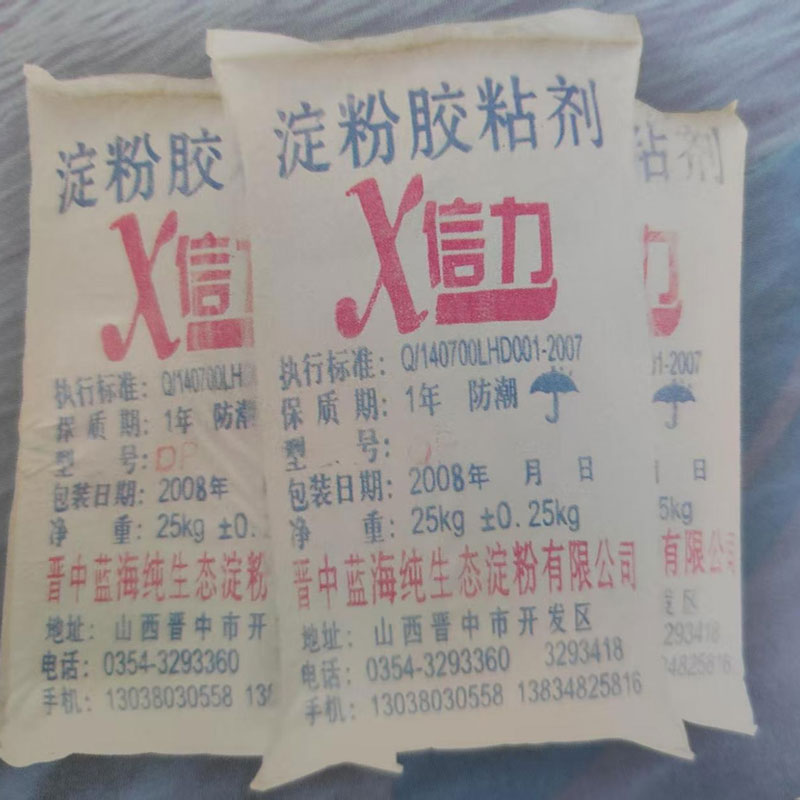

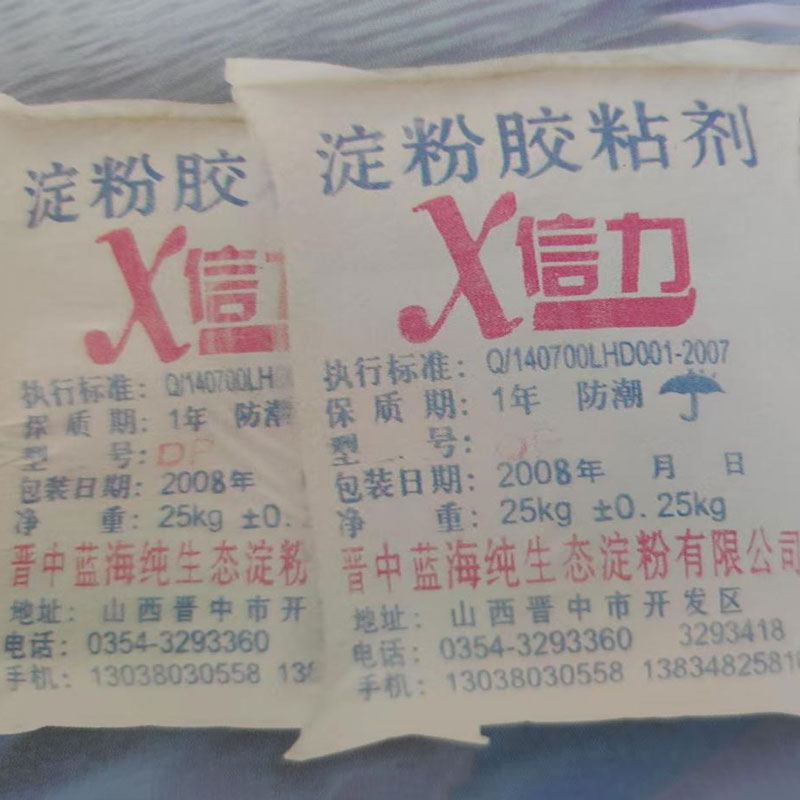

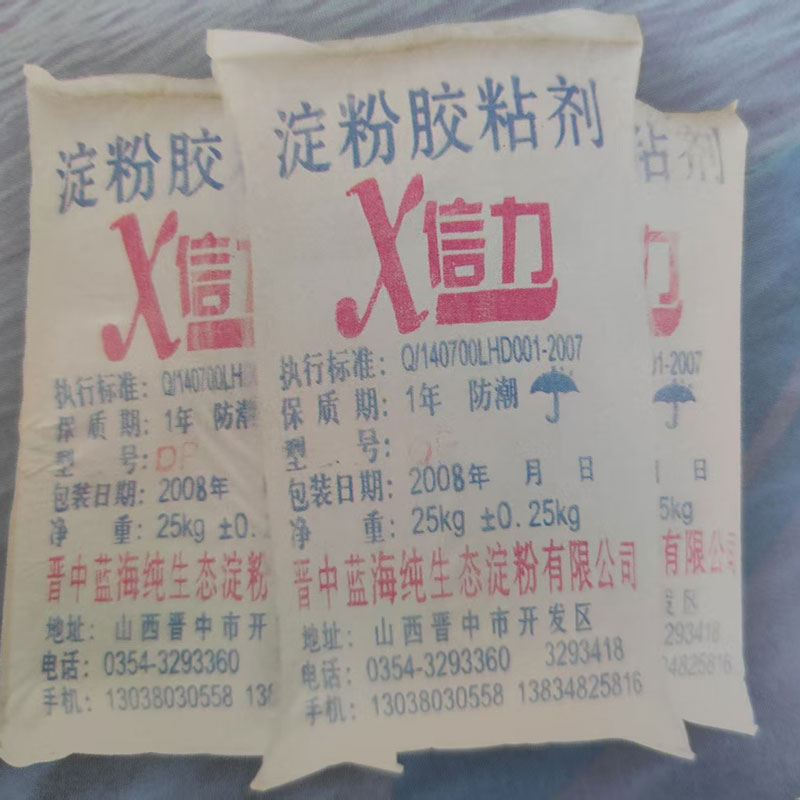

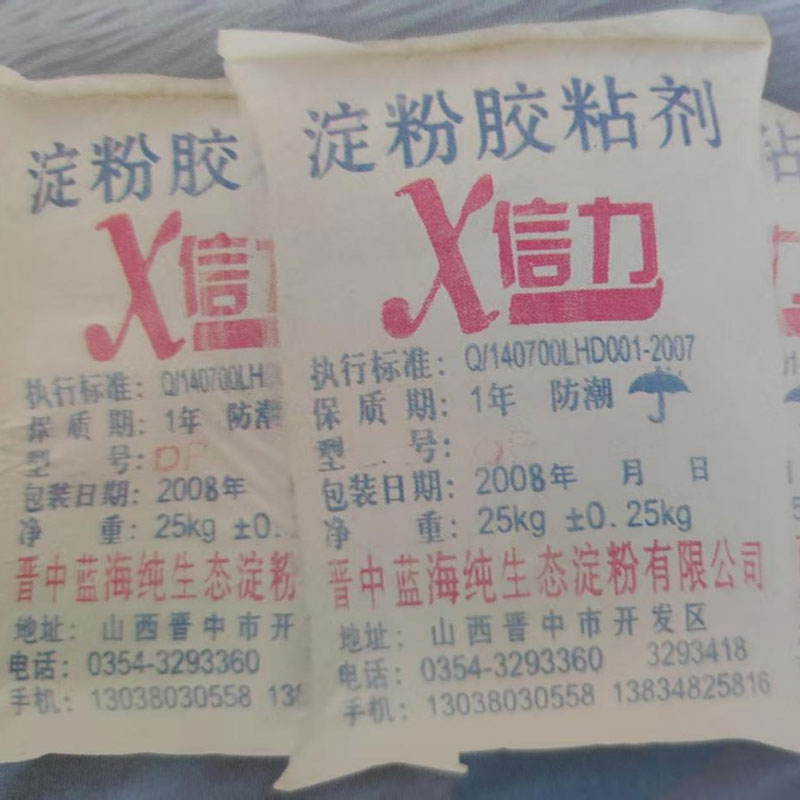

В нашей практике часто возникала необходимость в использовании синтетических агентов на основе полимерной смолы, производимых ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал. Компания предлагает широкий ассортимент клеев, и мы использовали их для различных целей – от склеивания деревянных деталей до производства клеевых составов для упаковки.

Особо хотелось бы отметить быстросохнущий клеевой порошок. Он оказался очень удобным в использовании, особенно при склеивании больших поверхностей. Порошок легко растворяется в воде, образуя прочный и долговечный клей. Однако, стоит помнить, что при работе с ним необходимо соблюдать меры предосторожности, так как клей быстро схватывается и может прилипнуть к коже.

Мы также тестировали синтетический агент на основе полимерной смолы для создания клеевых составов для упаковки продукции. Этот клей отличается высокой адгезией к различным видам бумаги и картона, а также хорошей устойчивостью к влаге. Он оказался более экономичным, чем традиционные клейкие составы, и позволял снизить себестоимость упаковки.

Несмотря на преимущества, использование синтетических агентов на основе полимерной смолы иногда связано с определенными проблемами. Например, при склеивании некоторых видов пластмасс клей может плохо сцепляться с поверхностью. Это связано с недостаточной адгезией полимера к полимеру. Для решения этой проблемы необходимо предварительно обработать поверхность обезжиривающим раствором или использовать специальные грунты, улучшающие адгезию.

Еще одна проблема – это возможность образования отходов при использовании синтетических агентов на основе полимерной смолы. Некоторые клеи содержат растворители, которые при испарении загрязняют окружающую среду. ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал предлагает ряд экологически чистых клеев, которые не содержат вредных растворителей. Это позволяет снизить воздействие на окружающую среду и обеспечить безопасность при работе с клеем.

Более того, необходимо учитывать влияние температуры и влажности на свойства смоляного клея. В жаркую погоду клей может быстро высыхать, а в холодную – терять свои адгезионные свойства. Поэтому, при работе с клеем необходимо соблюдать температурный режим и обеспечивать достаточную вентиляцию.

Рынок смоляных клеев постоянно развивается, появляются новые технологии и материалы. Особое внимание уделяется разработке экологически чистых и безопасных клеев, которые не вредят окружающей среде и здоровью человека. Также растет спрос на клеевые составы, обладающие высокой прочностью, термостойкостью и химической стойкостью.

Мы видим большой потенциал в использовании синтетических агентов на основе полимерной смолы для производства клеев для различных отраслей промышленности – от автомобилестроения до авиастроения. По мере развития новых материалов и технологий, будет возрастать потребность в клеевых составах, способных обеспечить надежное и долговечное соединение различных поверхностей.

В заключение, хочу еще раз подчеркнуть, что выбор смоляного клея – это ответственное решение, требующее тщательного анализа и учета множества факторов. Не стоит полагаться на общие представления и 'известные' марки. Важно учитывать особенности склеиваемых материалов, условия эксплуатации и требования к конечному продукту. Только в этом случае можно добиться надежного и долговечного соединения.