Полностью автоматический ламинатор – звучит как мечта любого производственника. В рекламных буклетах это часто представляется как панацея от всех проблем: скорость, точность, минимальное участие человека. Но давайте начистоту, реальность часто оказывается сложнее. За годы работы с подобным оборудованием я убедился, что 'полностью автоматический' – это скорее степень автоматизации, а не абсолют. И сегодня хочу поделиться своими наблюдениями, плюсами, минусами и, конечно, некоторыми историями из практики.

Прежде чем углубляться в детали, важно понимать, что подразумевается под термином полностью автоматический ламинатор. Обычно это включает в себя несколько ключевых этапов: автоматическую подачу листов, автоматическую ламинацию, автоматическую обрезку, и даже автоматическую упаковку готового продукта. Однако, даже в самых продвинутых моделях, всегда остается место для ручной настройки, контроля и обслуживания. Важно понимать, что автоматизация не означает полную отказ от участия человека, а скорее перенос задач с ручного труда на механизированные процессы.

В моей практике, часто возникает путаница. Многие производители нахваливают системы с 'автоматической подачей', но при этом требуется ручная установка материала. Это уже не совсем полноценная автоматизация, и часто это приводит к замедлению производства и увеличению брака. Настоящая автоматизация подразумевает бесперебойную подачу материала без участия оператора.

Эффективность полностью автоматического ламинатора напрямую зависит от качества его компонентов. В частности, важны: система подачи материала (автоматическая или полуавтоматическая), система ламинирования (тип используемого клея, температура, давление), система обрезки (точность и скорость обрезки), и конечно, система управления (программируемость, возможность интеграции с другими линиями). Слабое звено в любом из этих компонентов может существенно снизить общую производительность.

Мы однажды столкнулись с проблемой неточной подачи материала в одном из автоматических ламинаторов. Оказалось, что датчик положения листа был загрязнен, что приводило к задержкам и ошибкам в работе оборудования. Решение оказалось простым – чистка датчика и регулировка параметров подачи. Но это заняло несколько часов простоя и привело к потере производственного времени.

Разумеется, автоматизация имеет ряд существенных преимуществ. Во-первых, это повышение производительности. Автоматический ламинатор может работать круглосуточно без перерывов, что значительно увеличивает объем выпускаемой продукции. Во-вторых, это снижение затрат на рабочую силу. Сокращение ручного труда позволяет оптимизировать персонал и снизить операционные расходы. В-третьих, это повышение качества продукции. Автоматизированные процессы исключают человеческий фактор и обеспечивают более высокую точность и повторяемость результатов. В-четвертых, автоматический ламинатор значительно снижает количество отходов материала.

Но, безусловно, есть и недостатки. Во-первых, это высокая стоимость оборудования. Полностью автоматический ламинатор – это серьезная инвестиция, которая может быть неподъемной для небольших компаний. Во-вторых, это необходимость в квалифицированном персонале для обслуживания и ремонта оборудования. Во-третьих, это зависимость от поставщиков запасных частей. При поломке оборудования может потребоваться длительное ожидание запчастей, что приведет к остановке производства. А еще, важно учитывать, что внедрение автоматизации может потребовать изменения технологических процессов и переобучения персонала.

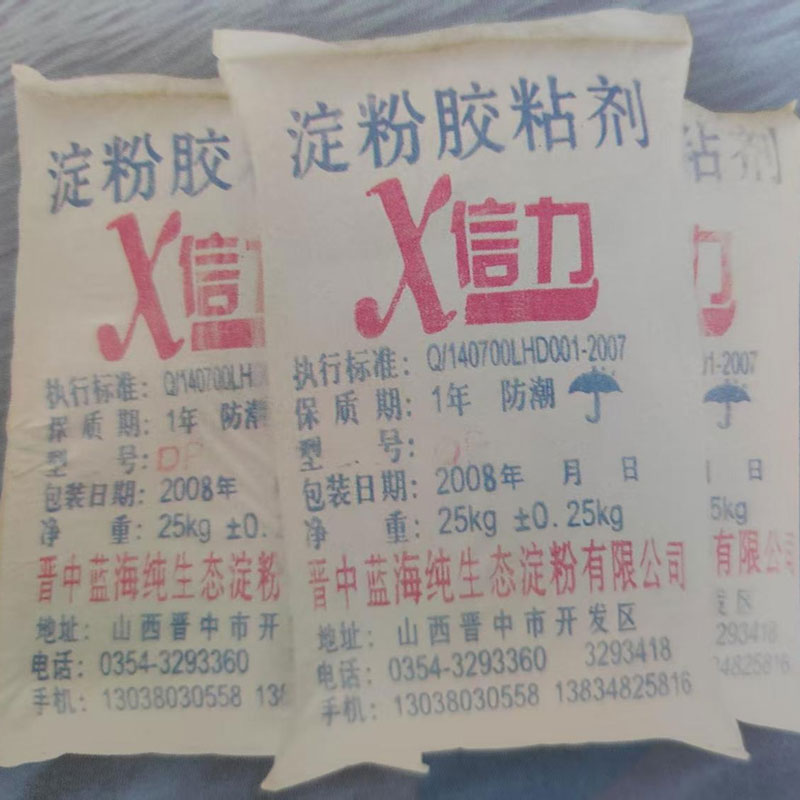

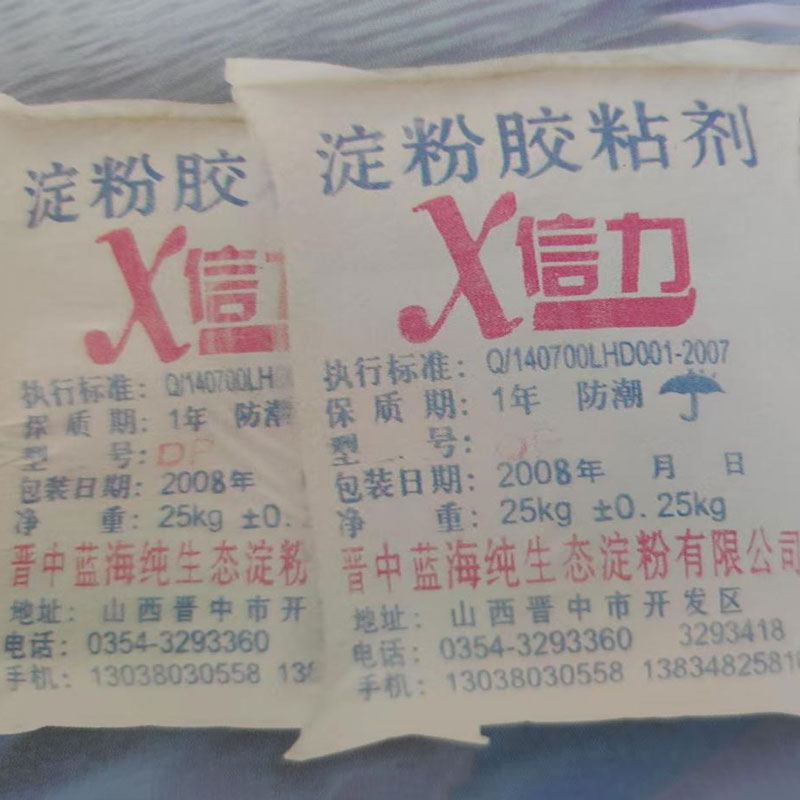

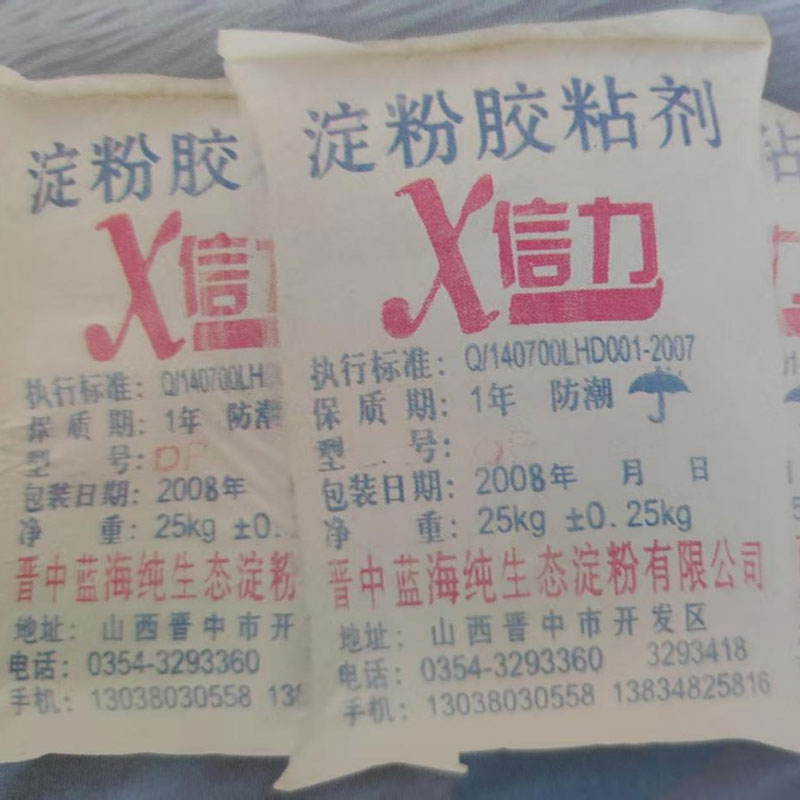

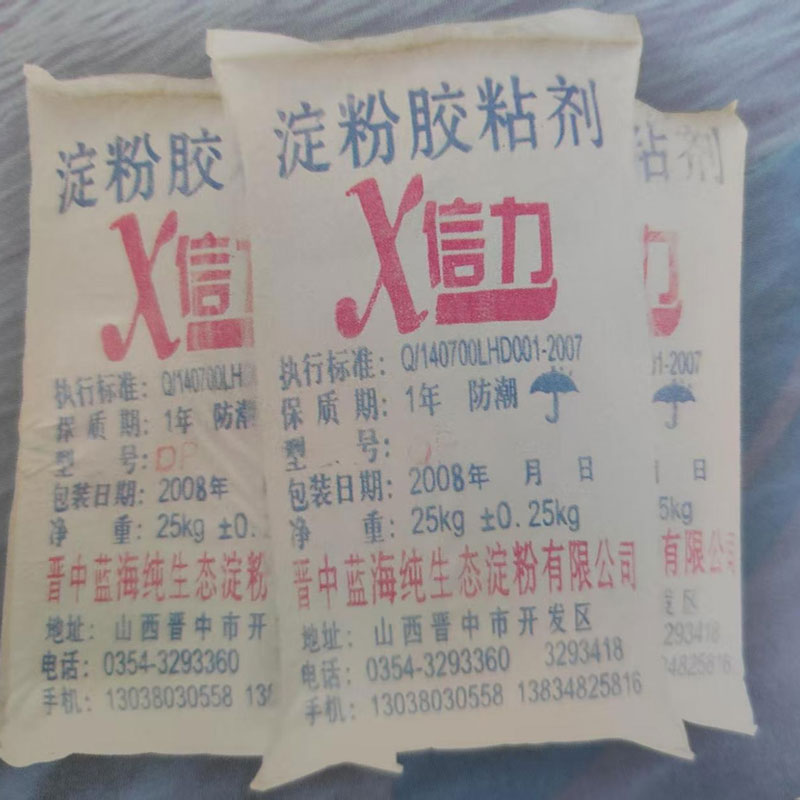

Компания ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал, специализирующаяся на производстве крахмальных клеев, успешно внедрила автоматический ламинатор для повышения эффективности производства. Как они сами указывают на своем сайте (https://www.lanhai-dfj.ru), они постоянно разрабатывают новые технологии и формулы. Внедрение современного оборудования позволило им увеличить производительность на 30% и снизить количество брака на 15%. Важным фактором успеха стало тщательное обучение персонала и интеграция ламинатора в единую производственную линию. Они смогли оптимизировать процессы подачи материала и обрезки, что позволило добиться максимальной эффективности.

Даже самый современный ламинатор может давать сбои. Чаще всего проблемы связаны с качеством используемого материала, неправильной настройкой оборудования или недостаточным обслуживанием. Одной из распространенных проблем является загрязнение роликов подачи материала. Это приводит к зарыванию материала и остановке оборудования. Решение – регулярная чистка роликов специальным растворителем. Еще одна проблема – неравномерное распределение клея. Это может быть вызвано неисправностью системы дозирования клея или неправильной настройкой температуры. В этом случае необходимо проверить работоспособность системы дозирования и отрегулировать температуру нагрева.

Обрезка – критически важный этап в процессе ламинирования. Неточная обрезка приводит к образованию отходов материала, что увеличивает затраты и снижает эффективность производства. Современные ламинаторы оснащены автоматическими системами обрезки с высокой точностью. Однако, даже в этом случае необходимо регулярно проверять и настраивать параметры обрезки, чтобы минимизировать отходы. Оптимальным решением является использование специализированных ножей и режущих систем, предназначенных для работы с конкретным типом материала.

В заключение, хочу сказать, что полностью автоматический ламинатор – это не просто оборудование, это инвестиция в будущее. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Однако, необходимо помнить, что автоматизация – это не панацея. Для достижения максимальной эффективности требуется тщательное планирование, квалифицированное обслуживание и постоянный мониторинг процессов. Нужно понимать, что даже в самом передовом оборудовании всегда остается место для человеческого фактора, и именно от компетентности персонала зависит успех всего производственного процесса.