Многие ищут дешевую рецептуру смоляного клея, и это понятно – экономия всегда важна. Однако, стремление к минимальной стоимости часто приводит к проблемам с качеством, что в конечном итоге обходится дороже. Я, как человек с опытом работы в данной сфере, хочу поделиться своими наблюдениями и размышлениями о том, что на самом деле стоит учитывать при изготовлении таких клеев.

Часто под 'дешевой' рецептурой подразумевается максимально простое сочетание ингредиентов. Это может быть, скажем, смола и какой-то растворитель. Теоретически это возможно, но реальность оказывается сложнее. Проблема в стабильности, адгезии и долговечности. Такая смесь может плохо склеивать некоторые материалы, быстро высыхать и трескаться. В итоге, 'дешевый' клей может оказаться неэкономичным из-за необходимости повторной работы или брака.

Иногда “дешево” достигается за счет использования низкокачественной смолы или растворителя. Это как пытаться построить дом из плохого кирпича – фундамент будет слабым. У меня был случай, когда мы использовали смолу из сомнительного источника, и клей получался крайне нестабильным. Несколько партий не прошли контроль качества и были утилизированы.

В первую очередь, следует понимать, что смоляные клеи – это не просто смешивание компонентов, это целая химия. Важно правильно подобрать смолу, растворитель, отвердитель и другие добавки, чтобы получить желаемые свойства: прочность, эластичность, адгезию к различным поверхностям и устойчивость к внешним воздействиям. И тут уж экономить местами не стоит.

Если говорить о бюджетном сегменте, то часто рассматривают варианты на основе фенолформальдегидных смол или алкидных смол. Они относительно дешевы, но обладают определенными недостатками. Фенолформальдегидные смолы могут выделять формальдегид, что связано с экологическими ограничениями. Алкидные смолы менее токсичны, но могут иметь более низкую прочность на разрыв.

Я рекомендую более тщательно изучать рынок поставщиков смол. Иногда небольшие компании, специализирующиеся на определенных видах смолы, могут предложить более выгодные цены при сохранении приемлемого качества. Нужно искать проверенных поставщиков и всегда заказывать небольшие партии для тестирования.

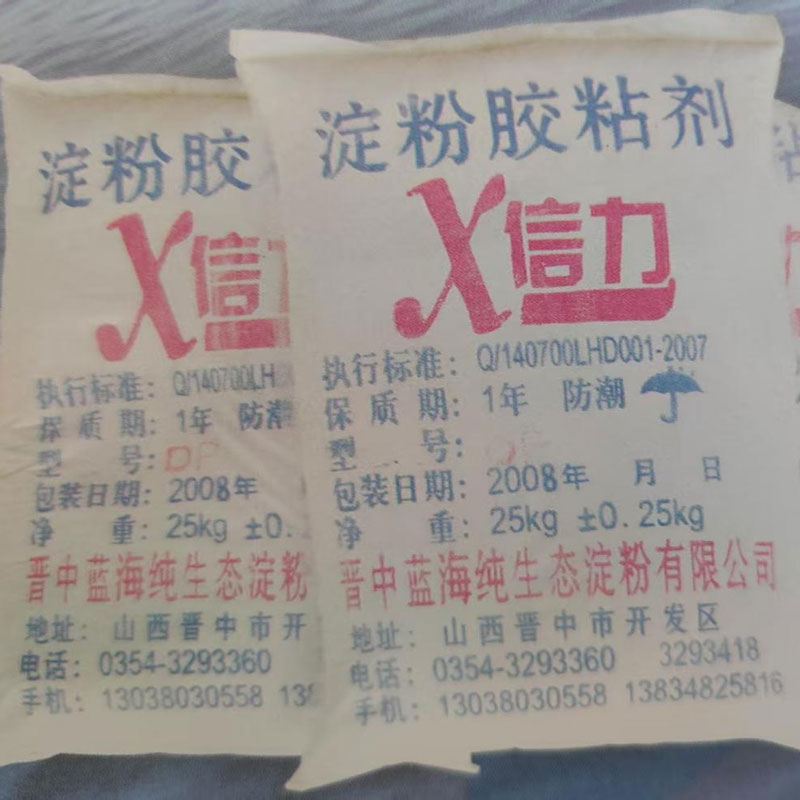

В ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал (https://www.lanhai-dfj.ru) мы всегда делаем акцент на качестве сырья, даже если это немного увеличивает себестоимость. Наши рецептуры, основанные на синтетических агентах на основе полимерной смолы, обеспечивают более стабильный и предсказуемый результат.

Растворитель – это ключевой компонент в рецептуре смоляного клея, влияющий на его вязкость, скорость высыхания и конечное качество. Опять же, тут легко ошибиться, выбрав самый дешевый вариант.

Некачественные растворители могут оставлять неприятный запах, быть токсичными и негативно влиять на адгезию. Например, использование низкокачественного толуола может привести к тому, что клей будет плохо склеивать пластик. А использование ацетона может сделать его слишком быстросохнущим, что затруднит работу.

Я всегда стараюсь использовать растворители, соответствующие требованиям безопасности и экологичности. Это может быть дороже, но это оправдано. Важно помнить, что растворители – это не просто способ растворить смолу, это часть технологического процесса, которая влияет на конечный результат.

В качестве альтернативы традиционным растворителям можно использовать различные спирты, эфиры или даже водно-дисперсионные системы. Они могут обладать меньшей токсичностью и более приятным запахом, но могут требовать корректировки рецептуры.

Например, мы в свое время экспериментировали с использованием этилацетата вместо ацетона. Получилось неплохо, но клей оказался менее прочным. Потребовалось внести изменения в состав, чтобы добиться приемлемых результатов.

Важно помнить, что выбор растворителя должен основываться на конкретных материалах, которые будут склеиваться. Для склеивания дерева, например, лучше использовать растворители, которые не повреждают древесину.

Поиск оптимальной рецептуры – это итеративный процесс, требующий экспериментов и анализа. Начните с базового рецепта и постепенно вносите изменения, отслеживая влияние каждого компонента на конечные свойства клея.

Я рекомендую использовать подход, основанный на статистике и экспериментах. Создайте таблицу, в которой будете фиксировать все изменения в рецептуре и их влияние на прочность, скорость высыхания, адгезию и другие параметры.

Иногда полезно обратиться к специалистам – химикам-технологам, которые помогут вам оптимизировать рецептуру и избежать ошибок. Инвестиции в консультации экспертов могут окупиться в долгосрочной перспективе.

Однажды мы столкнулись с проблемой – клей плохо склеивал металл. После нескольких экспериментов выяснилось, что проблема в недостаточной адгезии к металлической поверхности. Мы добавили в рецептуру небольшое количество модификатора адгезии, что значительно улучшило склеивание.

Иногда достаточно добавить всего несколько процентов добавки, чтобы добиться значительного улучшения свойств клея. Важно не переборщить, так как избыток добавки может негативно повлиять на другие параметры.

Помните, что разработка рецептуры смоляного клея – это не одноразовое мероприятие. По мере изменения требований к клею, вам может потребоваться пересмотр рецептуры.

Невозможно создать качественный клей, не контролируя качество сырья и готового продукта. Важно проводить регулярные испытания клея на прочность, скорость высыхания, адгезию и другие параметры.

Мы в ООО Цзиньчжун Ланьхай Чистый Экологический Крахмал используем различные методы контроля качества, включая испытания на растяжение, сжатие, ударную прочность и устойчивость к воздействию воды и температуры.

Регулярный контроль качества позволяет своевременно выявлять и устранять дефекты, а также гарантировать соответствие клея требованиям заказчика. Не экономьте на контроле качества – это инвестиция в репутацию и успех вашего бизнеса.

В заключение хочу сказать, что стремление к 'дешевой' рецептуре смоляного клея – это понятно, но важно не забывать о качестве и безопасности. Экономия на сырье и процессе может привести к серьезным проблемам в будущем. Лучше потратить немного больше времени и денег на разработку оптимальной рецептуры, чем потом исправлять ошибки и утилизировать бракованную продукцию.